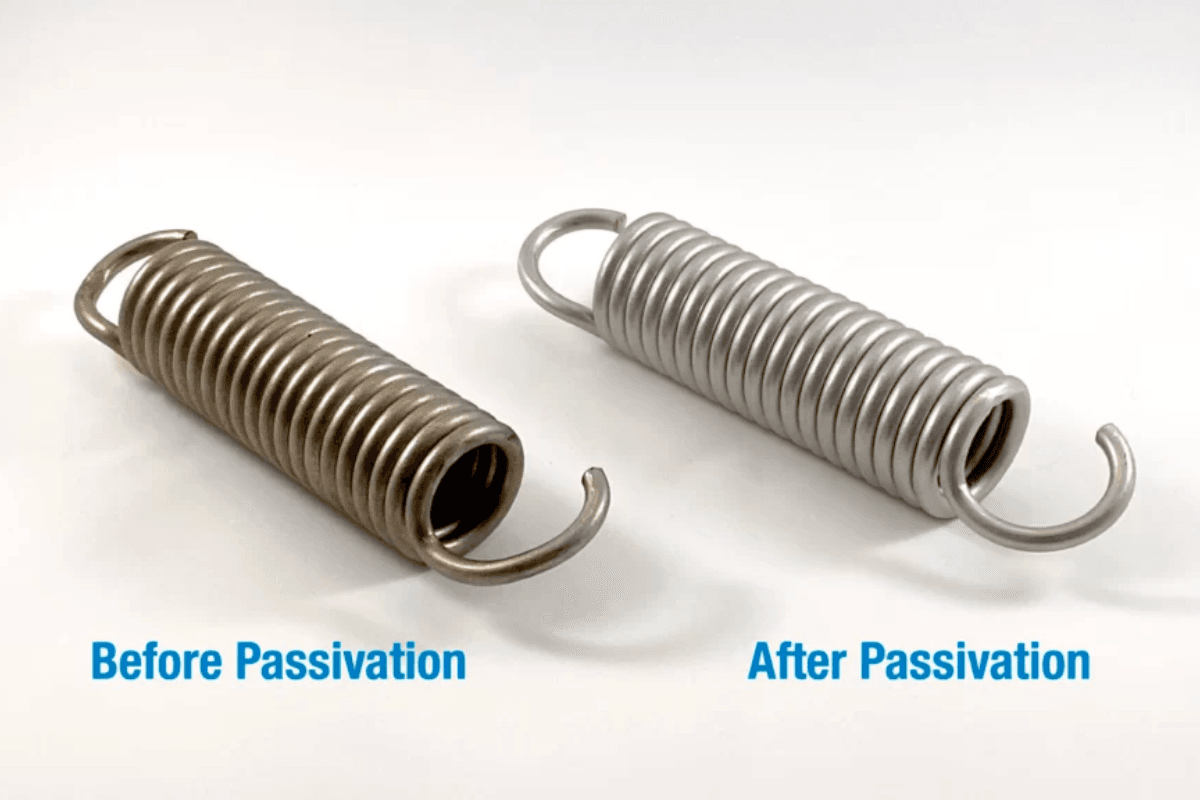

Passivation est un processus de traitement chimique critique principalement utilisé pour améliorer la résistance à la corrosion des métaux, en particulier de l'acier inoxydable.

Ce processus consiste à créer une couche d’oxyde protectrice à la surface du métal, ce qui réduit considérablement sa réactivité avec les éléments environnementaux.

Définition et mécanisme

Cette méthode consiste à traiter une surface métallique avec de l’acide pour éliminer les contaminants, permettant ainsi la restauration d’une fine couche d’oxyde protectrice.

Cette couche d’oxyde agit comme une barrière, empêchant le métal de réagir avec l’humidité et l’oxygène, qui sont des facteurs clés de la corrosion.

Qu'est-ce que la passivation ?

La passivation est un procédé chimique utilisé pour éliminer le fer libre et d'autres contaminants de la surface des métaux, en particulier de l'acier inoxydable. Lors de la fabrication, les pièces métalliques sont exposées à des éléments tels que la graisse, les huiles et les particules de fer, qui peuvent provoquer une contamination de la surface. Le processus de passivation nettoie le métal et crée une couche d'oxyde protectrice qui améliore la résistance à la corrosion.

Comment fonctionne la passivation

Ce traitement consiste généralement à immerger le métal dans une solution acide, comme l'acide nitrique ou citrique, pour éliminer les contaminants de surface. Voici une description simplifiée des étapes impliquées dans la passivation :

- Nettoyage: La surface métallique est soigneusement nettoyée pour éliminer les huiles, la saleté et autres contaminants de surface.

- Acide Bain: Le métal nettoyé est immergé dans un bain acide, qui élimine les particules de fer libres et autres impuretés métalliques.

- Rinçage: Après le bain acide, le métal est rincé à l’eau pour éliminer les acides et les contaminants restants.

- Séchage: L’étape finale consiste à sécher le métal pour éviter les taches d’eau ou toute contamination supplémentaire.

Ce procédé permet non seulement de nettoyer le métal, mais également de favoriser la formation d'une fine couche d'oxyde transparente. Cette couche d'oxyde protège la surface métallique de toute réaction avec l'environnement, réduisant ainsi le risque de corrosion.

Il convient de noter que la passivation est différente du décapage. Le décapage consiste principalement à éliminer la couche d'oxyde et les autres dépôts sur la surface du métal au moyen d'un acide puissant, tandis que cette méthode améliore la résistance à la corrosion des métaux en formant une nouvelle couche protectrice.

Types de passivation

- Passivation chimique:Il s’agit du type de passivation le plus courant, qui consiste à immerger le métal dans une solution chimique pour éliminer les impuretés et les contaminants.

- Passivation électrochimique:Ce type de passivation consiste à appliquer un courant électrique sur le métal pour créer une couche protectrice.

- Passivation mécanique:Ce type de passivation consiste à utiliser des moyens mécaniques, tels que le sablage ou le polissage, pour éliminer les impuretés et les contaminants de la surface du métal.

Pourquoi la passivation est-elle importante ?

- Résistance à la corrosion améliorée : L’un des principaux avantages de la passivation est l’amélioration de la résistance à la corrosion. En éliminant les contaminants et en formant une couche d’oxyde, la passivation aide les métaux à résister à la rouille et à la détérioration dans les environnements difficiles.

- Durée de vie prolongée des composants : Les métaux passivés durent plus longtemps, notamment lorsqu'ils sont exposés à l'humidité, aux produits chimiques ou à des conditions extrêmes. Cela garantit que les équipements et les composants conservent leur intégrité et leur fonctionnement au fil du temps.

- Amélioration de l'esthétique et de la finition de surface : Ce procédé améliore également l’attrait esthétique du métal en offrant une finition propre et uniforme. Ceci est particulièrement important dans des secteurs tels que l’aérospatiale, l’équipement médical et la transformation des aliments, où les performances et l’apparence sont essentielles.

- Conformité aux normes de l’industrie : De nombreux secteurs, notamment l'aéronautique, l'automobile et le médical, ont des normes strictes en matière de résistance à la corrosion et de propreté des métaux. La passivation aide les fabricants à répondre à ces exigences en garantissant que les surfaces métalliques sont exemptes de contaminants.

Quels sont les principaux avantages de la passivation pour l'acier inoxydable

La passivation de l'acier inoxydable offre plusieurs avantages significatifs qui améliorent ses performances et sa longévité. Voici les principaux avantages :

- Résistance accrue à la corrosion : Le principal avantage de la passivation est l’amélioration de la résistance à la corrosion. En éliminant le fer libre et d’autres contaminants de la surface, la passivation contribue à restaurer et à épaissir la couche protectrice d’oxyde de chrome, ce qui rend l’acier inoxydable plus résistant à la rouille et à la dégradation environnementale. Cela est particulièrement crucial pour les composants en acier inoxydable exposés à l’humidité et à l’air, tels que ceux utilisés dans les applications aérospatiales et médicales.

- Durée de vie prolongée des composants : La passivation améliore non seulement la résistance à la corrosion, mais prolonge également la durée de vie des pièces en acier inoxydable. En préservant l'intégrité de la couche protectrice, la passivation réduit le risque de formation de rouille et de dégradation, qui peuvent entraîner des remplacements coûteux et des temps d'arrêt dans les environnements industriels.

- Aspect esthétique amélioré : La passivation peut également restaurer l'attrait visuel des surfaces en acier inoxydable. Elle élimine la décoloration et les imperfections causées par l'oxydation et les contaminants de surface, ce qui permet d'obtenir une finition brillante et propre souvent recherchée dans les produits de consommation et les applications architecturales.

- Rentabilité et temps d'arrêt réduits : Des traitements de passivation réguliers peuvent entraîner moins d'arrêts de maintenance et de réparations, ce qui permet en fin de compte de réaliser des économies. En prévenant la corrosion et en préservant l'intégrité des composants en acier inoxydable, le besoin de processus de nettoyage et de restauration approfondis est minimisé, ce qui conduit à une efficacité opérationnelle accrue.

Matériaux courants pour la passivation

Bien que l’acier inoxydable soit le matériau le plus couramment traité, la passivation peut également être appliquée à :

- Aluminium : Souvent traité par anodisation, ce qui forme une couche d’oxyde protectrice.

- Titane et Magnésium : Bénéficient également de traitements similaires pour améliorer leur résistance à la corrosion

Applications de la passivation

La passivation est utilisée dans de nombreux secteurs industriels où la résistance à la corrosion et la propreté sont importantes. Voici quelques applications courantes :

- Composants aérospatiaux : Les pièces métalliques utilisées dans l’aéronautique nécessitent des niveaux élevés de résistance à la corrosion pour garantir la sécurité et la longévité des aéronefs.

- Dispositifs médicaux : Les instruments et implants en acier inoxydable dans le domaine médical doivent être passivés pour éviter la corrosion et la contamination dans les environnements stériles.

- Pièces détachées automobiles : La passivation aide à protéger les composants critiques, comme les fixations et les pièces du moteur, de la rouille et des dommages environnementaux.

- Équipement de transformation des aliments : Dans l’industrie alimentaire, les surfaces en acier inoxydable sont souvent passivées pour éviter la contamination et maintenir l’hygiène.

Conclusion

En résumé, la passivation est un procédé essentiel dans l'ingénierie des matériaux, en particulier pour les métaux exposés à des environnements difficiles. En restaurant et en améliorant efficacement la couche d'oxyde protectrice, la passivation assure la longévité et la fiabilité des composants métalliques dans diverses applications, de la construction à la microélectronique.

En savoir plus sur les différences entre traitements de surface mécaniques et chimiques sur notre Techniques de finition de surface page.

FAQ

Q : En quoi la passivation diffère-t-elle du décapage ?

A : Alors que les deux procédés nettoient la surface métallique, le décapage élimine le tartre, les oxydes et les impuretés à l’aide d’acides plus forts, tandis que la passivation se concentre sur l’amélioration de la résistance à la corrosion en formant une couche d’oxyde protectrice.

Q : Quels métaux sont généralement passivés ?

A : L’acier inoxydable est le matériau le plus courant pour la passivation, mais l’aluminium, le titane et le magnésium peuvent également subir une passivation pour améliorer leur résistance à la corrosion.

Q : Quelles industries bénéficient le plus du processus de passivation ?

A : Les industries telles que l’aérospatiale, les dispositifs médicaux, l’automobile et la transformation des aliments bénéficient de la passivation en raison du besoin de résistance élevée à la corrosion et de propreté des composants métalliques.

Q : Qu'est-ce que la passivation et pourquoi est-elle importante pour le traitement des métaux ?

A : La passivation est un procédé chimique utilisé pour améliorer la résistance à la corrosion des métaux, notamment de l'acier inoxydable. Elle élimine les impuretés et forme une couche d'oxyde protectrice, augmentant ainsi la durabilité et la durée de vie des composants métalliques.