Revêtement de zinc bleu représente une avancée révolutionnaire dans protection métallique, offrant une durabilité inégalée et une esthétique améliorée. Grâce à sa capacité à renforcer résistance à la corrosion par la formation d'une couche protectrice bleue, cette galvanoplastie Le processus fournit une solution visuellement attrayante et fonctionnelle.

Les principaux avantages comprennent :

- Rentable amélioration de la durabilité pour les zones soumises à un trafic élevé ou à une exposition environnementale

- Amélioré résistance à l'usure dans des conditions difficiles

- Réduction des cas de rouille instantanée et augmenté longévité métallique grâce à des techniques avancées de finition de surface

La croissance continue de l'utilisation des revêtements de zinc bleu souligne leur importance pour offrir une protection anticorrosion durable et attrayante. traitements de surface.

Qu'est-ce que le revêtement de zinc bleu ?

Résistance à la corrosion est au cœur du concept de revêtement de zinc bleu, un spécialiste revêtement métallique réputé pour ses vertus protectrices. Produit par galvanoplastie, il crée un environnement riche en zinc couche protectrice qui non seulement améliore l'apparence, mais renforce également la défense du métal contre les facteurs environnementaux. Ce procédé unique couche de passivation confère une subtile teinte bleutée, à la fois esthétique et fonctionnelle.

Principales caractéristiques du revêtement de zinc bleu

- Conversion du chromate assure qu'il fournit une forte anticorrosif barrière contre l'humidité et l'exposition aux produits chimiques.

- Agit comme un protection galvanique, servant efficacement de anode sacrificielle pour empêcher l'oxydation des métaux.

- Améliore résistance à l'usure en ajoutant une couche supplémentaire pour résister aux conditions rigoureuses.

Applications industrielles

Dans revêtement industriel scénarios, le zinc bleu brille, particulièrement protection en acier dans les pièces automobiles comme les fixations et les raccords de frein. Ces composants bénéficient protection cathodique, en veillant à ce qu'ils conservent leur finition et durabilité du métal tout en réduisant traitement antirouille et les coûts d'entretien.

Contrairement aux revêtements traditionnels, le zinc bleu est efficace protection du substrat s'étend au-delà de la couverture de base en fournissant une véritable protection anodique, prolongeant considérablement la durée de vie des produits. Cette protection complète en fait un choix privilégié pour ceux qui recherchent la fiabilité et préservation des métaux dans des applications exigeantes.

Cliquez ici pour en savoir plus sur : wit.cool

Explication du processus de galvanoplastie

Les étapes du processus de galvanoplastie transforment les pièces métalliques avec des protection métallique et débloquer des opportunités importantes résistance à la corrosion avantages par rapport aux revêtements conventionnels. Ce revêtement avancé traitement de surface la méthode comprend :

- Préparation de la surface: Un nettoyage et un dégraissage soigneux améliorent adhérence de surface et prévenir les points faibles qui peuvent compromettre prévention de la rouille.

- Solution électrolytique: Immersion dans un solution de placage contenant ions zinc, le nickel ou d'autres métaux créent un environnement propice couche protectrice formation.

- Application du courant électrique:Un courant continu pousse les ions métalliques à se déposer sur le substrat, fournissant protection galvanique et robuste anticorrosif défense.

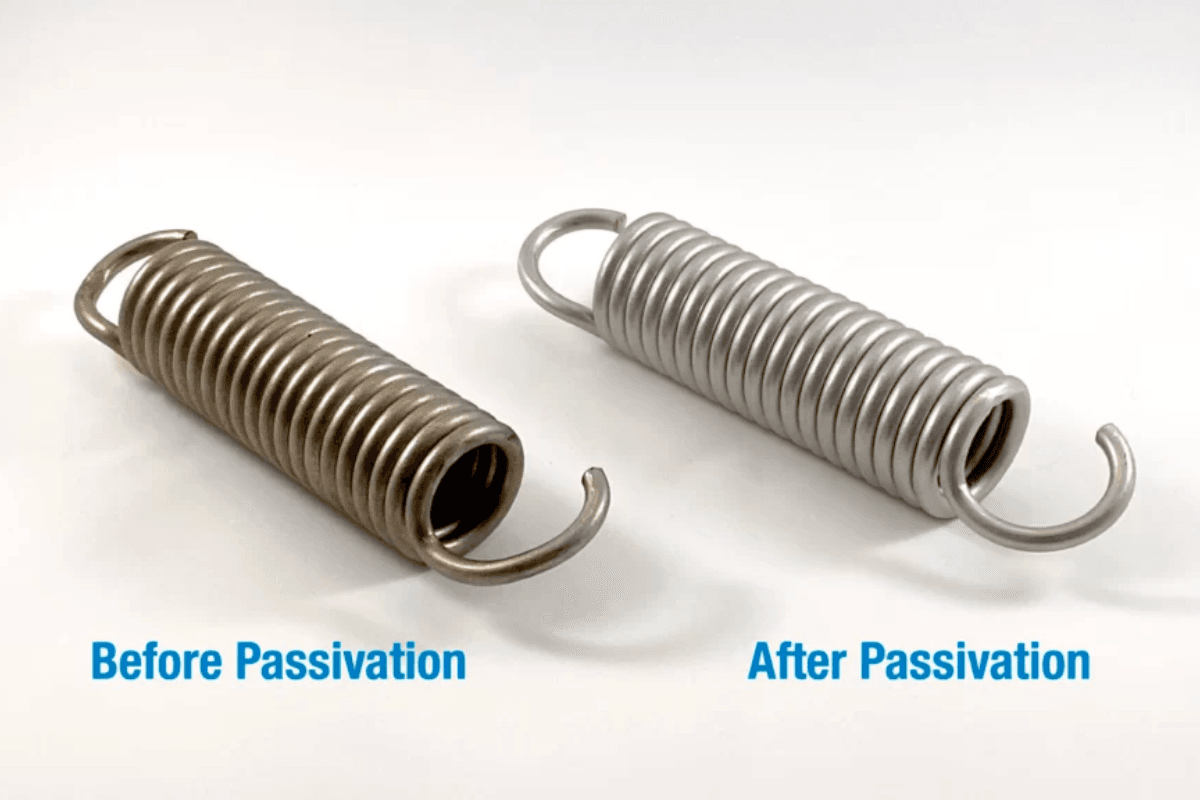

- Finition:L'inspection post-processus, la passivation ou la cuisson améliorent encore durabilité du métal et améliore la amélioration de la finition de la partie.

L'efficacité du processus de galvanoplastie s'appuie sur des méthodes plus anciennes prévention de la corrosion stratégies en proposant des solutions personnalisables revêtement industriel Choix d'épaisseurs et de matériaux adaptés aux différents défis environnementaux. Fort de ces avancées, l'industrie automobile utilise des revêtements sur mesure pour des performances optimales.

Étude de cas : application à l'industrie automobile

Les technologies de revêtement de zinc bleu se sont fondamentalement améliorées résistance à la corrosion dans le secteur automobile en créant une couche de passivation Plus robuste que les peintures ou plastiques standards, le revêtement en zinc bleu est largement appliqué aux fixations, supports et autres composants automobiles critiques, contribuant ainsi à minimiser les risques de corrosion. rouille instantanée et prolonger préservation des métaux dans des conditions de fonctionnement difficiles.

- Amélioré résistance à l'usure et barrière protectrice contre le sel de voirie et l'humidité.

- Coûts de maintenance réduits grâce à des intervalles plus longs entre le remplacement des pièces.

- Esthétique améliorée grâce à la finition bleue distinctive, combinant traitement antirouille et amélioration de la finition pour les composants visibles et cachés.

Alors que les constructeurs automobiles recherchent une plus grande résilience industrielle et la durabilité, ces options de traitement démontrent à quel point les avancées galvanoplastie les innovations restent essentielles à la longévité des véhicules.

Comment la galvanoplastie améliore-t-elle la résistance à la corrosion ?

Un sophistiqué galvanoplastie processus renforcé résistance à la corrosion en appliquant un barrière protectrice de métal sur un substrat, souvent en utilisant du zinc ou nickelCette technique améliore non seulement l'apparence visuelle des pièces métalliques, mais prolonge également considérablement leur durée de vie. durabilité du métal et la durée de vie opérationnelle.

Étapes du processus de galvanoplastie

- Finition de surface:Une préparation minutieuse est essentielle pour garantir une efficacité adhérence du métal et la création d'un système robuste couche protectrice.

- Protection anodique: Immersion dans un solution de placage facilite le dépôt d'ions métalliques, formant un revêtement antirouille.

- Protection cathodique:L'application d'un courant électrique permet le dépôt de métal, offrant ainsi une double protection du substrat et protection contre l'oxydation.

Exemple d'application : industrie aérospatiale

L'industrie aérospatiale emploie conversion du chromate techniques de finitions protectrices pour améliorer résistance à la corrosion des composants d'aéronefs. Ce procédé minimise les besoins de maintenance et améliore longévité métallique des pièces vitales dans des conditions extrêmes.

En tirant parti protection électrochimique, ces industries continuent de progresser résilience industrielle et résilience de surface, soulignant la polyvalence et l'efficacité de galvanoplastie.

Galvanoplastie

- La galvanoplastie améliore la résistance à la corrosion en appliquant une couche métallique protectrice.

- Le revêtement en zinc bleu dans le secteur automobile réduit les coûts de maintenance et améliore l'esthétique.

- L’industrie aérospatiale utilise la galvanoplastie pour prolonger la longévité des composants des avions.

- La galvanoplastie offre une épaisseur de revêtement personnalisable pour diverses applications industrielles.

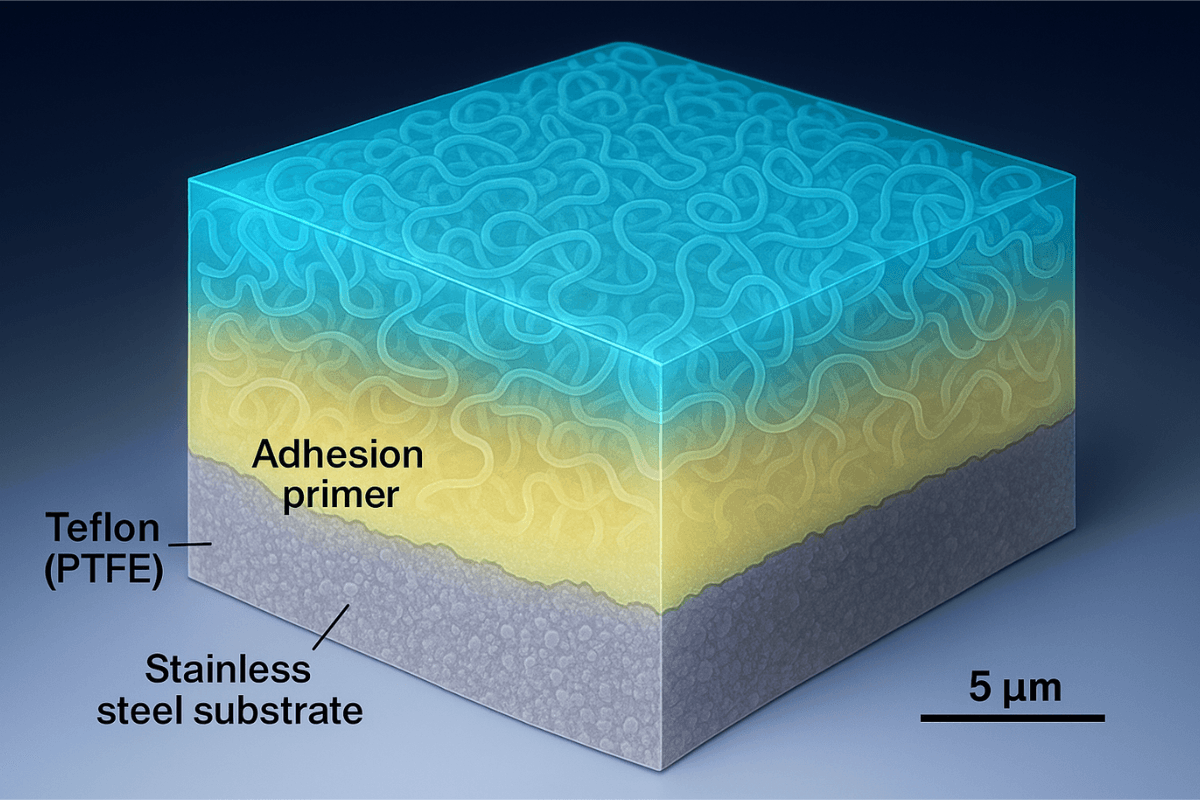

L'importance d'une couche de passivation dans la protection des métaux

Résistance à la corrosion est considérablement renforcée par la présence d'un couche de passivationCette couche se forme par une interaction chimique précise directement sur la surface du métal.

Contrairement aux méthodes traditionnelles traitements de surface comme le revêtement de zinc bleu ou revêtement métallique méthodes, la passivation génère un film d'oxyde dense et stable qui agit comme une barrière protectrice robuste contre les éléments corrosifs.

Ce processus sert de mécanisme interne anticorrosif mesure, fortifiant les défenses naturelles du métal.

Pendant ce temps, des techniques comme galvanoplastie ou revêtements galvanisés offrir une couche protectrice physique.

L’acier inoxydable en est un bon exemple. instruments médicaux, où les couches de passivation augmentent considérablement leur résistance aux piqûres, à la rouille et à la contamination microbienne.

Cela met en évidence le rôle essentiel de la passivation pour garantir protection métallique pour les applications où la fiabilité et la sécurité sont primordiales.

Le rôle de la couche de passivation dans la protection des métaux

La formation d'un couche de passivation est un facteur clé dans l'amélioration protection en acier.

Cette couche émerge d’une réaction chimique contrôlée sur la surface du métal, produisant un film d’oxyde dense.

Ce film sert de barrière protectrice qui obstrue efficacement les agents corrosifs, minimisant ainsi davantage détérioration du métal.

Les avantages de la passivation dépassent souvent ceux offerts par les méthodes conventionnelles comme le revêtement de zinc bleu ou d'autres revêtements métalliques.

Passivation agit au niveau chimique pour renforcer les défenses intrinsèques du métal, distinctes des techniques telles que galvanoplastie ou revêtements galvanisés qui fournissent une couche superficielle.

Un cas illustratif est celui des outils médicaux en acier inoxydable, où la passivation renforce considérablement leur résistance aux piqûres, la rouille et l'infiltration microbienne, soulignant le rôle essentiel du processus dans protection métallique dans des contextes à enjeux élevés.

| Avantages de la couche de passivation | Méthodes de revêtement traditionnelles |

| Améliore la résistance à la corrosion | Fournit une couche protectrice physique |

| Forme un film d'oxyde dense et stable | Des méthodes telles que la galvanoplastie ou les revêtements galvanisés |

| Renforce les défenses intrinsèques des métaux | Offre une protection de la couche superficielle |

| Augmente la résistance aux piqûres et à la rouille | Moins efficace dans les situations à enjeux élevés |

Importance de la prévention de la rouille dans les revêtements industriels

Traitement de surface est l’un des investissements les plus rentables pour les secteurs industriels confrontés à des défis environnementaux agressifs. Prévention de la rouille non seulement cela prolonge la durée de vie opérationnelle des machines et des infrastructures, mais cela combat également directement les milliards dépensés chaque année en réparations liées à la corrosion.

Revêtement industriel des options telles que le revêtement en poudre, le revêtement sec et les inhibiteurs de rouille avancés agissent comme barrières de protection, minimisant ainsi le besoin d’entretien fréquent et assurant le fonctionnement fiable des actifs essentiels.

En plus des traitements de surface, la mise en œuvre de la bonne méthode de prévention de la rouille réduit considérablement les temps d’arrêt et l’allocation de ressources pour les réparations.

Résistance à la corrosion Peut réduire les coûts de maintenance jusqu'à 25%, soulignant l'impact économique de stratégies efficaces. Une analyse détaillée montre qu'une approche antirouille adaptée garantit durabilité à long terme et économies de coûts dans tout environnement industriel.

Pourquoi choisir la prévention de la rouille pour le revêtement industriel ?

Protection métallique contre la rouille est une pierre angulaire de la durabilité industrielle, en particulier là où résistance à la corrosion est primordial pour prévenir les défaillances structurelles et les temps d’arrêt coûteux. Prévention de la rouille des techniques telles que protection galvanique, anodes sacrificielles, et les inhibiteurs de rouille de qualité industrielle construisent une barrière formidable autour des substrats métalliques, réduisant considérablement l'oxydation et ses effets néfastes.

- Protection galvanique associe les métaux de base à des métaux plus réactifs pour intercepter efficacement les processus de corrosion.

- Avancé finition de surface Les options, y compris le zinc bleu et les revêtements en poudre, fournissent une couche robuste et résistante aux chocs qui fonctionne comme une couche protectrice durable.

- Sélectionné stratégiquement anticorrosif Les solutions doivent tenir compte des défis environnementaux spécifiques, tels qu'une humidité élevée, une exposition aux produits chimiques ou des températures extrêmes, pour offrir un maximum de protection. résilience du substrat.

Pour une protection antirouille optimale, il est conseillé d'évaluer les risques spécifiques et les objectifs de performance avant de choisir un produit. Outre les traitements de surface, une méthode de protection adaptée garantit la pérennité des investissements en revêtements industriels.

Prévention de la rouille dans les revêtements industriels

- Le traitement de surface est un investissement crucial pour les industries confrontées à des défis environnementaux.

- La prévention de la rouille peut réduire considérablement les coûts de maintenance jusqu'à 25%.

- La protection galvanique et les anodes sacrificielles sont des techniques efficaces de prévention de la rouille.

- Des solutions anticorrosion stratégiquement sélectionnées améliorent la résilience du substrat face à des facteurs environnementaux spécifiques.

Exploration du traitement de surface pour ses avantages anticorrosion

Résistance à la corrosion est un facteur fondamental qui influence la longévité et la performance des métaux dans divers environnements. Revêtement industriel Les progrès ont permis des avancées remarquables dans les technologies de traitement de surface.

Ces traitements, tels que galvanoplastie, revêtement en poudre et revêtements anodiques, assurent la formation de barrières de protection qui surpassent la durabilité innée des métaux bruts.

Méthodes de traitement de surface

Parmi les traitement de surface méthodes, galvanoplastie est réputé pour sa capacité à appliquer de fines couches métalliques, améliorant ainsi la conductivité et prévention de la rouille.

Offres de revêtement en poudre résistance à l'usure avec une couverture uniforme et des finitions esthétiques vibrantes.

Les revêtements anodiques améliorent la résistance à l'usure, en particulier sur l'aluminium, ce qui est essentiel dans des industries comme l'aérospatiale et la marine.

Un exemple notable de traitement de surface réussi concerne l’utilisation de phosphate de zinc par un grand fabricant, ce qui met en évidence l’efficacité de telles méthodes.

Avantages et applications

Ces diverses applications s'étendent non seulement durabilité du métal mais aussi renforcer protection du substrat contre le potentiel protection contre l'oxydation défis. L'intégration de ces méthodes soutient le développement de technologies avancées anticorrosif stratégies, garantissant une durabilité et résistant aux produits chimiques surfaces.

L’accent mis sur des méthodes telles que le traitement au phosphate de zinc souligne les avantages de l’amélioration longévité métallique et résilience industrielle.

Traitement de surface

- La résistance à la corrosion améliore la longévité et les performances des métaux.

- La galvanoplastie applique de fines couches métalliques pour une meilleure conductivité et une meilleure prévention de la rouille.

- Le revêtement en poudre offre une résistance à l'usure et des finitions éclatantes.

- Les revêtements anodiques sont essentiels pour l’aluminium dans les industries aérospatiales et marines.

Comprendre les revêtements protecteurs : un regard plus approfondi sur la préservation des métaux

La résistance à la corrosion implique de nombreux processus et techniques pour garantir la longévité du métal et un traitement de surface efficace. Galvanoplastie, par exemple, est réputé pour offrir une couche de protection métallique.

Cette méthode consiste à déposer des ions métalliques sur un substrat, créant ainsi une couche de passivation qui améliore la prévention de la rouille.

Dans les applications industrielles, l’attention portée au revêtement métallique est essentielle pour maintenir une barrière anticorrosion solide.

Le rôle de la finition des métaux dans la prévention de la rouille

En particulier, les techniques de finition des métaux comme la conversion au chromate permettent d’obtenir une couche protectrice grâce à des réactions chimiques spécifiques.

Ces techniques incluent la création de revêtements de lamelles de zinc, qui agissent comme un film passivant pour augmenter la durabilité de la protection de l'acier. En atténuant la formation de rouille instantanée et en utilisant des applications de phosphate de zinc, les industries tirent parti des avantages de l'échange d'ions zinc dans la couche protectrice.

L'importance de la conversion du chromate dans la stratification protectrice

La conversion du chromate est un processus essentiel pour améliorer la préservation des métaux, utilisant un traitement de surface chimique pour améliorer considérablement la résistance à la corrosion et l'adhérence de la peinture.

Protection métallique Ce procédé permet de former une fine couche de passivation protégeant les métaux tels que l'aluminium, le zinc et le magnésium de l'oxydation. Cette couche protectrice résulte d'une réaction chimique contrôlée avec une solution de chromate, produisant un film d'oxyde de chrome fortement lié qui minimise la dégradation environnementale.

Applications et avantages de la conversion du chromate

Les constructeurs automobiles utilisent systématiquement la conversion au chromate pour prolonger la durée de vie des composants automobiles.

Cette application réduit non seulement les coûts de maintenance mais favorise également la durabilité du métal dans des conditions exigeantes.

Le rôle du procédé dans le revêtement industriel est souligné par sa contribution à la fiabilité du produit et à l'amélioration de la finition, se connectant harmonieusement aux discussions sur les revêtements de protection modernes.

En effet, l’accent mis sur la protection antirouille et la résilience industrielle souligne l’importance de ces techniques pour obtenir une protection significative du substrat.

Revêtements protecteurs

- La galvanoplastie implique le dépôt d’ions métalliques pour créer une couche protectrice.

- La conversion du chromate est essentielle pour améliorer la résistance à la corrosion et l’adhérence de la peinture.

- Les revêtements en paillettes de zinc fournissent un film passivant pour améliorer la protection de l'acier.

- La conversion au chromate est largement utilisée dans l’industrie automobile pour prolonger la durée de vie des composants.

Les subtilités de la protection par anode sacrificielle

Anode sacrificielle la protection offre une approche unique pour durabilité de l'acier dans des conditions agressives. Le principe implique une protection métallique couche, telle qu'une revêtement de zinc bleu, qui corrode préférentiellement l'acier en dessous, fournissant résistance à la corrosion.

Cette méthode est essentielle dans revêtement industriel applications, garantissant préservation des métaux contre la dégradation de l'environnement.

En utilisant cette technique, l'acier reste intact tandis que le anode sacrificielle subit de la corrosion, améliorant considérablement la durabilité du métal.

Galvanisation à chaud est un processus courant où le protection en acier la couche est obtenue par immersion acier dans un métal fondu bain de zinc. Cela donne lieu à une robuste couche de passivation qui sert de barrière protectrice.

Si le traitement de surface est compromise, le zinc, agissant comme un anode sacrificielle, continue d'offrir protection galvaniqueIl s'oxyde lentement, fournissant prévention de la rouille et anticorrosif avantages, garantissant la galvanisation de l'acier dure beaucoup plus longtemps.

L’industrie de la construction navale a été l’une des premières à adopter protection galvanique, appliquant largement ces techniques au XIXe siècle.

Cette utilisation de zinc dans finition des métaux non seulement prolongé la durée de vie des navires, mais également établi des normes désormais observées dans d'autres industries telles que construction et automobile.

Comment la galvanisation de l’acier offre-t-elle une protection anodique sacrificielle ?

Galvanisation de l'acier à travers trempage à chaud techniques forme un revêtement métallique qui agit comme un couche protectrice. Lorsque l'acier est immergé dans un bain de zinc, le résultat dépôt de zinc crée un revêtement anodique qui se lie efficacement au substrat, améliorant résistance à l'usure.

Ce finition de surface fournit protection électrochimique contre l'oxydation, facilitant résistance à la corrosion.

Tout au long de au cours de son cycle de vie, la couche de zinc se sacrifie via protection contre l'oxydation, un processus essentiel au maintien à long terme protection en acier.

Le anode sacrificielle et protection galvanique les principes utilisés ici sont essentiels pour traitement antirouille et s'améliorer résilience industrielle.

Ce revêtement antirouille est devenue une pierre angulaire dans les applications où longévité du métal est essentiel, soulignant l'importance de métallisation du zinc dans divers secteurs d’activité.

Protection par anode sacrificielle

- La protection par anode sacrificielle implique une couche de protection métallique qui se corrode préférentiellement pour protéger l'acier en dessous.

- La galvanisation à chaud immerge l'acier dans un bain de zinc fondu pour créer une couche de passivation protectrice.

- L’industrie de la construction navale a été l’une des premières à adopter les techniques de protection galvanique au XIXe siècle.

- La galvanisation de l’acier forme un revêtement anodique qui offre une protection électrochimique contre l’oxydation.

Innovations dans les techniques de finition des métaux

Galvanoplastie sert de pierre angulaire dans la modernité revêtement métallique techniques, offrant une solution durable couche protectrice pour divers substrats. Prévention de la rouille a connu des avancées significatives avec le développement de paillettes de zinc revêtements connus pour leur exceptionnelle adhérence de surface et anticorrosif propriétés.

Transition vers protection galvanique, les industries emploient souvent bain de zinc systèmes pour atteindre l'efficacité résistance à la corrosion.

Conservation des métaux les pratiques incluent désormais des pratiques innovantes couche de passivation applications, amélioration protection en acier et prolonger la durée de vie des composants.

Comprendre les effets du revêtement anodique sur la finition des métaux

Revêtement anodique représente une avancée significative dans finition des métaux technologies. En employant protection électrochimique, cette méthode crée un barrière protectrice par le processus d'oxydation électrolytique.

Les métaux comme l'aluminium forment une couche solide et uniforme revêtement antirouille, améliorant à la fois durabilité du métal et des qualités esthétiques. protection anodique processus intègre le film d'oxyde avec le métal, contrastant avec revêtement industriel, qui pourrait manquer d’une adhérence aussi robuste.

Pour des résultats optimaux, méticuleux traitement de surface est essentiel pour assurer une bonne revêtement en couche mince adhésion.

Cette pratique est essentielle pour résilience de surface dans les pièces automobiles, soumises à des conditions extrêmes, améliorant ainsi longévité métallique et résistance à l'usure.

Techniques de finition des métaux

- La galvanoplastie fournit une couche protectrice durable pour divers substrats.

- Les revêtements en paillettes de zinc offrent une adhérence de surface et des propriétés anticorrosion exceptionnelles.

- Le revêtement anodique améliore la durabilité et les qualités esthétiques du métal grâce à l'oxydation électrolytique.

- Un traitement de surface méticuleux est essentiel pour garantir une bonne adhérence du revêtement en couche mince.