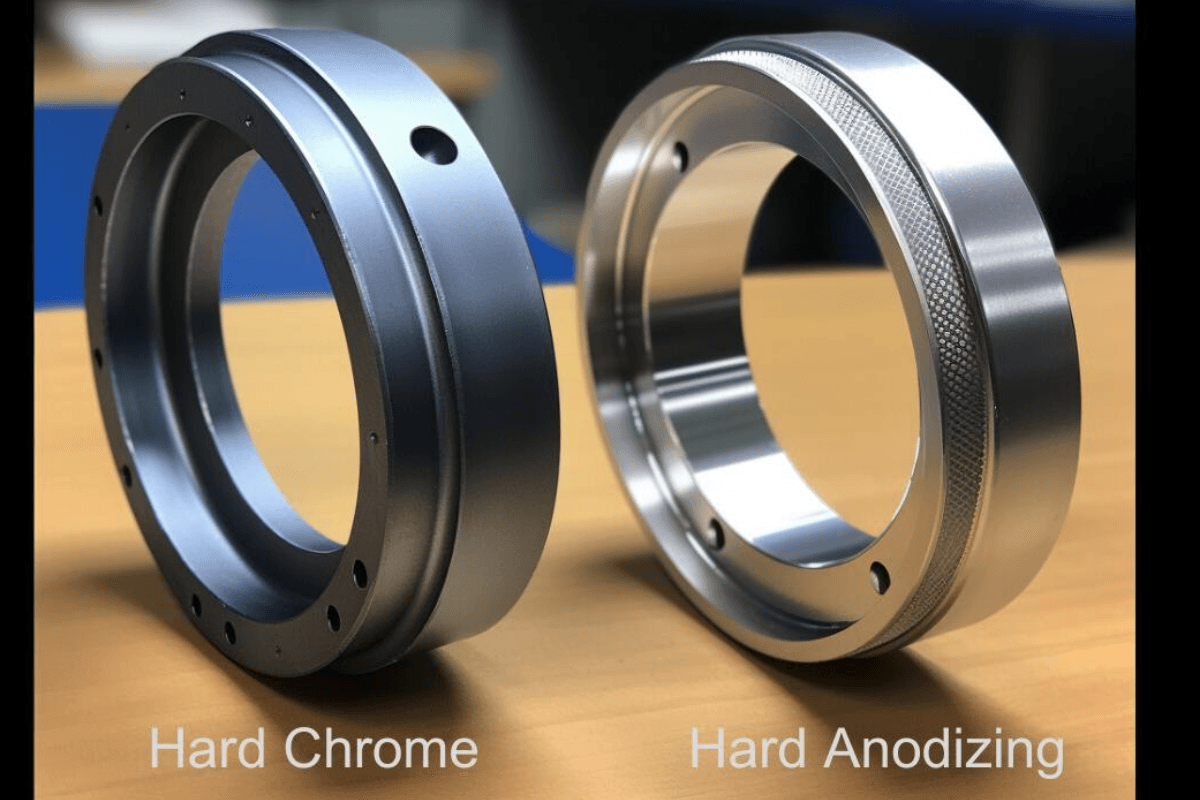

Dans le monde de la finition de l’aluminium, deux méthodes se distinguent comme piliers de durabilité et de protection : le chromage dur et l’anodisation dure.

Cette décision cruciale entre ces deux traitements de surface peut influencer considérablement les performances, la longévité et l’apparence des composants en aluminium.

C'est un choix auquel les ingénieurs, les fabricants et les concepteurs sont souvent confrontés, à la recherche de la solution idéale pour leurs besoins spécifiques.

L'importance de la décision

La décision d'opter pour le chromage dur ou l'anodisation dure revêt une importance primordiale dans un large éventail d'applications.

Que vous travailliez dans l'industrie aérospatiale fabriquant des composants pour des conditions exigeantes, dans le secteur automobile visant à la fois l'esthétique et la résilience, ou que vous soyez impliqué dans tout autre domaine où l'aluminium joue un rôle essentiel, ce choix peut changer la donne.

Au fond, cette décision peut déterminer :

- Durabilité: Le chromage dur et l'anodisation dure offrent tous deux une durabilité remarquable, mais les spécificités de leurs performances peuvent varier. Le choix que vous faites influence la résistance de vos pièces en aluminium à l'usure, à la corrosion et à l'abrasion, garantissant ainsi leur durée de vie prolongée.

- Esthétique: L'aspect visuel de vos composants en aluminium est important, en particulier dans les secteurs de l'architecture et du design. La finition que vous choisissez affecte l'apparence, d'une brillance chromée réfléchissante à une surface anodisée, mate ou colorée.

- Fonctionnalité: Différentes applications nécessitent différentes propriétés. Le choix entre le chromage dur et l'anodisation dure peut avoir un impact sur l'isolation électrique, la résistance thermique et même les propriétés de lubrification.

- Coût: L'aspect financier ne doit pas être négligé. Bien que les deux processus offrent une protection solide, ils impliquent des considérations de coûts distinctes qui peuvent affecter considérablement le budget de votre projet.

Dans cette exploration, nous approfondirons les détails du chromage dur et de l'anodisation dure, en examinant leurs processus, leurs avantages et leurs applications concrètes.

Fort de ces connaissances, vous serez mieux équipé pour prendre une décision éclairée lorsqu’il s’agira du choix critique de la finition de vos composants en aluminium.

Que vous privilégiiez une dureté inégalée, une esthétique impeccable ou une combinaison de facteurs, ce voyage vous aidera à naviguer dans la bataille des finitions.

Les bases du chromage dur

Comprendre le chromage dur

Le processus :

Le chromage dur, souvent appelé simplement « chromage », est un procédé de galvanoplastie bien établi utilisé pour déposer une couche de chrome sur un substrat métallique, tel que l'aluminium.

Ce procédé consiste à immerger la pièce en aluminium dans un bain électrolytique et à y faire passer un courant électrique. Les ions chrome présents dans la solution sont ensuite attirés vers la surface de l'aluminium, formant ainsi une couche de chrome durable et résistante à la corrosion.

Voici un bref aperçu du processus :

- Préparation: Avant le placage, la surface de l'aluminium doit être soigneusement nettoyée et souvent soumise à des processus de prétraitement pour assurer une bonne adhérence.

- Galvanoplastie : La pièce en aluminium est immergée dans un bain contenant de l'acide chromique et un courant continu est appliqué. Les ions de chrome sont alors dirigés vers l'aluminium, formant ainsi une couche dure et protectrice.

- Post-traitement : Après le placage, la pièce peut subir des processus supplémentaires, tels que le polissage, pour obtenir la finition et la qualité de surface souhaitées.

Les avantages :

Le chromage dur offre une gamme d'avantages, ce qui en fait un choix privilégié dans diverses industries :

- Dureté exceptionnelle : Le chromage fournit l’un des revêtements de surface les plus durs disponibles, améliorant la résistance à l’usure, à l’abrasion et aux dommages.

- Résistance à la corrosion : La couche de chrome agit comme une barrière contre l’humidité et les produits chimiques, protégeant efficacement le substrat en aluminium de la corrosion.

- Finition lisse : Le chromage dur peut offrir une finition lisse et semblable à un miroir, idéale pour les applications où l'esthétique est importante.

- Stabilité dimensionnelle : Le procédé a un impact minimal sur les dimensions de la pièce en aluminium, ce qui le rend adapté aux composants avec des tolérances serrées.

- Conductivité électrique : Le chromage maintient une bonne conductivité électrique, ce qui le rend adapté aux applications électriques et électroniques.

Applications courantes

Le chromage dur trouve son utilité dans plusieurs industries et applications clés :

- Aérospatial: Les composants d’avion, les trains d’atterrissage et les pièces de moteur bénéficient de la dureté et de la résistance à la corrosion du chromage dur.

- Automobile: De nombreuses pièces automobiles, telles que les pistons, les chemises de cylindre et les composants hydrauliques, subissent un chromage pour une durabilité et une esthétique améliorées.

- Equipement industriel: Divers composants de machines industrielles, comme les tiges et les rouleaux hydrauliques, sont chromés pour résister aux conditions difficiles.

- Hydraulique: Les vérins et pompes hydrauliques bénéficient de la résistance accrue à l'usure du chromage.

- Outillage : Les outils de coupe, les moules et les matrices sont souvent chromés pour prolonger leur durée de vie.

Dans cette exploration continue du chromage dur et de l'anodisation dure pour l'aluminium, nous avons établi une compréhension fondamentale du chromage, de son processus et du large éventail d'industries et d'applications où il est largement utilisé.

Le prochain segment de cette discussion se concentrera sur l’anodisation dure, en établissant des comparaisons qui peuvent vous aider à faire un choix éclairé en fonction de vos besoins spécifiques.

Les avantages du chromage dur

Le chromage dur offre une gamme d'avantages distinctifs, ce qui en fait un choix recherché pour la finition des composants en aluminium. Dans cette section, nous allons nous pencher sur les principaux avantages de ce procédé, en mettant en lumière les raisons pour lesquelles il se distingue dans le domaine des traitements de surface.

1. Dureté exceptionnelle :

L'un des principaux avantages du chromage dur est sa dureté inégalée. Les surfaces chromées deviennent nettement plus dures que le matériau de base, ce qui garantit une résistance exceptionnelle à l'usure, à l'abrasion et aux dommages.

Cette propriété est particulièrement cruciale dans les applications où les composants sont soumis à des frottements intenses et à des contraintes mécaniques.

2. Résistance à la corrosion :

Le chromage dur agit comme une barrière robuste contre la corrosion et la dégradation environnementale. La couche de chrome est très résistante à l'humidité, aux produits chimiques et autres agents corrosifs.

Cela en fait un excellent choix pour les composants exposés à des environnements difficiles et corrosifs.

3. Finition lisse et esthétique :

Le chromage dur permet d'obtenir une finition lisse et esthétique. La qualité réfléchissante et miroitante du chrome améliore l'apparence des composants, ce qui le rend adapté aux applications où l'attrait visuel est important.

Cette caractéristique est particulièrement avantageuse dans les secteurs de l’automobile et de l’architecture, où l’esthétique est une préoccupation majeure.

4. Stabilité dimensionnelle :

L'un des avantages notables du chromage dur est son impact minimal sur les dimensions du composant traité. Le procédé n'induit pas de changements de taille significatifs, ce qui le rend idéal pour les pièces aux tolérances strictes.

Cette stabilité dimensionnelle est cruciale dans les applications d’ingénierie de précision.

5. Conductivité électrique :

Tout en étant exceptionnellement dures et résistantes à la corrosion, les surfaces chromées maintiennent une bonne conductivité électrique.

Cela les rend adaptés aux applications électriques et électroniques, garantissant que les composants électriques conservent leur fonctionnalité tout en bénéficiant d'une protection supplémentaire.

Exemples concrets :

Pour illustrer les avantages pratiques du chromage dur, considérons quelques applications concrètes :

- Aérospatial: Les composants du train d'atterrissage des avions sont souvent chromés dur pour garantir qu'ils peuvent résister aux exigences de l'atterrissage et du décollage, où la résistance à l'usure et à la corrosion est essentielle.

- Automobile: La finition lisse et brillante des pistons chromés améliore non seulement l'esthétique, mais améliore également leur durabilité dans les applications moteur.

- Machinerie: Les tiges hydrauliques utilisées dans les machines industrielles sont souvent chromées pour prolonger leur durée de vie dans des conditions de fonctionnement difficiles.

- Outillage : Les outils de coupe tels que les forets et les tarauds subissent un chromage pour améliorer leur résistance à l'usure, permettant une utilisation plus longue avant le remplacement.

Les avantages du chromage dur, notamment sa dureté exceptionnelle, sa résistance à la corrosion et sa gamme diversifiée d’applications, sont des indicateurs clairs de son efficacité en tant que traitement de surface pour les composants en aluminium.

Cependant, il est essentiel de comparer ces avantages avec ceux de l'anodisation dure, que nous explorerons dans la section suivante, pour faire un choix éclairé en fonction de vos besoins et priorités spécifiques.

Les bases de l'anodisation dure pour l'aluminium

Dans la quête de finitions de surface supérieures pour l'aluminium, l'anodisation dure apparaît comme un concurrent robuste et fiable. Cette section vous présentera les principes fondamentaux de l'anodisation dure, en expliquant ses différences avec le chromage et en décrivant le processus précis impliqué.

Anodisation dure ou chromage :

L'anodisation dure et le chromage sont deux méthodes de traitement de surface distinctes, chacune avec ses caractéristiques et avantages uniques. Alors que le chromage dépose une couche de chrome sur le substrat, l'anodisation dure transforme la surface de l'aluminium lui-même, créant une couche d'oxyde robuste et intégrale.

Le processus d'anodisation dure de l'aluminium :

- Préparation: L'anodisation dure commence par un nettoyage et une gravure minutieux du composant en aluminium. Cette étape garantit que la surface est exempte de contaminants et réceptive à l'anodisation.

- Anodisation : L'aluminium nettoyé est immergé dans une solution électrolytique, généralement de l'acide sulfurique, et sert d'anode dans un circuit électrique. L'anodisation provoque un processus d'oxydation contrôlé à la surface de l'aluminium. Il en résulte la formation d'une couche dense et très durable d'oxyde d'aluminium.

- Scellage: Après l'anodisation, le composant peut subir un processus de scellement, qui ferme la structure poreuse de la couche anodique, améliorant encore sa résistance à la corrosion.

Principales distinctions :

Les principales différences entre l’anodisation dure et le chromage sont les suivantes :

- Transformation des matériaux : L'anodisation dure transforme chimiquement la surface de l'aluminium, créant une couche d'oxyde dure. En revanche, le chromage dépose une couche de chrome sur la surface.

- Dureté: Bien que les deux procédés produisent des surfaces dures, l’anodisation dure atteint souvent des niveaux de dureté plus élevés, la rendant exceptionnellement résistante à l’usure et à l’abrasion.

- Résistance à la corrosion : La couche anodique formée lors de l'anodisation dure est intrinsèquement résistante à la corrosion, car elle est constituée d'oxyde d'aluminium. Le chromage repose sur la résistance à la corrosion de la couche de chrome.

- Esthétique: L'anodisation dure a tendance à produire des finitions mates ou colorées, qui peuvent être préférées dans certaines applications. Le chromage, en revanche, offre un aspect miroir et réfléchissant.

- Isolation électrique : L'oxyde d'aluminium anodique présente d'excellentes propriétés d'isolation électrique, ce qui peut être avantageux dans les applications électriques et électroniques. Les surfaces chromées conservent une bonne conductivité électrique.

Comprendre le processus et les différences entre l'anodisation dure est une étape essentielle dans le processus de prise de décision. Dans la section suivante, nous explorerons les avantages uniques de l'anodisation dure pour l'aluminium, vous aidant à faire un choix éclairé entre ces deux méthodes de finition redoutables.

Les avantages de l'anodisation dure pour l'aluminium

Dans le domaine des traitements de surface de l'aluminium, l'anodisation dure se distingue par ses avantages exceptionnels. Cette section se penchera sur les principaux avantages de l'anodisation dure, en mettant l'accent sur ses propriétés uniques qui en font un choix incontournable pour toute une gamme d'applications.

1. Résistance à l’usure supérieure :

L'anodisation dure produit une couche d'oxyde d'aluminium nettement plus dure que le matériau de base. Cette dureté exceptionnelle se traduit par une résistance à l'usure remarquable. Les composants soumis à des environnements abrasifs, tels que le glissement ou le frottement contre d'autres surfaces, bénéficient grandement de l'anodisation dure. Un exemple notable est l'utilisation de pistons en aluminium anodisé dur dans les systèmes hydrauliques, où la durabilité et une usure minimale sont essentielles.

2. Résistance à la corrosion améliorée :

La couche anodique formée lors de l'anodisation dure est constituée d'oxyde d'aluminium, qui est naturellement résistant à la corrosion. Il agit comme une barrière robuste, protégeant l'aluminium sous-jacent des facteurs environnementaux. Cela fait de l'anodisation dure un excellent choix pour les composants exposés à l'humidité, aux produits chimiques ou à l'eau salée. Par exemple, les applications marines utilisent fréquemment de l'aluminium anodisé dur pour assurer une protection à long terme contre la corrosion.

3. Excellente isolation électrique :

L'oxyde d'aluminium anodique possède d'excellentes propriétés d'isolation électrique. Cette caractéristique est avantageuse dans les applications électriques et électroniques où les composants doivent maintenir une isolation électrique. L'aluminium anodisé dur est utilisé dans la production d'isolateurs électriques, de connecteurs et de boîtiers pour appareils électroniques.

4. Options de couleurs cohérentes :

L'anodisation dure permet d'introduire des couleurs dans la couche d'oxyde. Pour cela, des colorants sont utilisés pendant le processus d'anodisation. Le résultat est un composant avec une surface colorée et durable. Pour les applications où le codage couleur est essentiel, comme dans l'industrie aéronautique pour l'identification des composants, l'anodisation dure offre une solution visuellement distincte.

5. Friction réduite et lubrification améliorée :

La dureté et la structure microporeuse de la couche anodique permettent de réduire les frottements et d'améliorer les propriétés de lubrification. Cette caractéristique est précieuse dans les applications telles que les engrenages, où la réduction des frottements conduit à une efficacité accrue et à une durée de vie prolongée des composants.

Exemples concrets :

Pour illustrer les avantages pratiques de l’anodisation dure, considérons quelques applications concrètes :

- Automobile: Les composants en aluminium anodisé dur, tels que les carters de transmission et les pistons, offrent une meilleure résistance à l'usure, prolongeant ainsi la durée de vie des pièces automobiles critiques.

- Aérospatial: L'anodisation dure est utilisée dans les applications aérospatiales, comme dans la construction de trains d'atterrissage d'avions, où une résistance à la corrosion et une durabilité exceptionnelles sont impératives.

- Industrie maritime : L'aluminium anodisé dur est largement utilisé dans les environnements marins pour des composants tels que les accessoires de bateaux et les éléments architecturaux, garantissant une protection à long terme contre la corrosion de l'eau salée.

- Électronique: Les connecteurs électriques et les composants isolants bénéficient des propriétés isolantes électriques de l'aluminium anodisé dur.

En résumé, l'anodisation dure de l'aluminium offre un ensemble unique d'avantages, notamment une résistance à l'usure exceptionnelle, une protection contre la corrosion, une isolation électrique et des options de couleur. Ces qualités en font un choix incontournable pour une large gamme d'applications, de l'automobile et de l'aérospatiale à la marine et à l'électronique. Il est essentiel de comprendre ces avantages lorsque vous faites le choix entre le chromage dur et l'anodisation dure pour vos besoins spécifiques.

Le processus de prise de décision

Le choix entre le chromage dur et l'anodisation dure pour les finitions en aluminium est une décision importante, qui doit être prise en tenant compte de plusieurs facteurs clés. Cette section vous servira de guide tout au long du processus de prise de décision, vous aidant à évaluer les options en fonction de vos besoins spécifiques.

1. Application :

Tout d’abord, il faut tenir compte de l’application prévue du composant en aluminium. Quel est son objectif et à quelles conditions environnementales sera-t-il exposé ? Pour les applications à forte usure où la résistance à l’abrasion et aux contraintes mécaniques est cruciale, l’anodisation dure peut être le choix privilégié. En revanche, si votre application nécessite une finition brillante ou réfléchissante, le chromage dur peut être plus adapté.

2. Durabilité :

Évaluez la durée de vie prévue et les exigences de durabilité du composant. L'anodisation dure offre une résistance à l'usure et une protection contre la corrosion exceptionnelles, ce qui la rend idéale pour les pièces qui doivent supporter des conditions difficiles pendant une période prolongée. Si la longévité est une préoccupation majeure, l'anodisation dure doit être une considération importante.

3. Esthétique :

Tenez compte de l'aspect visuel de votre composant. Avez-vous besoin d'une finition brillante et miroir ou préférez-vous une finition mate ou colorée ? Le chromage dur est réputé pour ses qualités esthétiques, tandis que l'anodisation dure a tendance à produire des surfaces mates ou colorées. Le choix dépend ici de votre design et de vos préférences esthétiques.

4. Coût :

Les contraintes budgétaires sont une considération pratique. Le chromage dur peut entraîner un coût initial plus élevé en raison du processus complexe de galvanoplastie. L'anodisation dure, bien que rentable, peut être plus économique pour certaines applications. Il est important de peser les avantages et les coûts à long terme associés à chaque méthode.

5. Propriétés spécifiques :

Tenez compte des propriétés spécifiques dont votre composant peut avoir besoin. Par exemple, si l'isolation électrique est essentielle, les qualités d'isolation électrique inhérentes à l'anodisation dure constituent un avantage. Si votre composant nécessite une lubrification, la structure microporeuse des surfaces anodisées dures peut contribuer à réduire la friction.

Tableau comparatif :

Pour vous aider dans votre processus de décision, voici un tableau de comparaison de référence rapide mettant en évidence les principales distinctions entre le chromage dur et l'anodisation dure :

| Aspect | Chromage dur | Anodisation dure |

| Dureté de la surface | Dureté exceptionnelle | Dureté exceptionnelle |

| Résistance à la corrosion | Excellente résistance à la corrosion | Excellente résistance à la corrosion |

| Esthétique | Finition miroir | Finitions mates ou colorées |

| Conductivité électrique | Conducteur | Isolation électrique |

| Résistance à l'usure | Excellente résistance à l'usure | Résistance à l’usure supérieure |

| Coût | Coût potentiellement plus élevé | Rentable |

| Changements dimensionnels | Changements dimensionnels minimes | Changements dimensionnels minimes |

| Options de couleur | Options de couleurs limitées | Différentes options de couleurs |

En prenant systématiquement en compte ces facteurs, vous pouvez faire un choix éclairé entre le chromage dur et l'anodisation dure pour vos composants en aluminium. La décision doit être conforme aux exigences spécifiques de votre projet, garantissant ainsi l'équilibre souhaité entre performances, esthétique et rentabilité.

Études de cas

Pour illustrer plus en détail les implications concrètes du choix entre le chromage dur et l'anodisation dure pour les finitions en aluminium, examinons quelques études de cas percutantes. Ces exemples illustreront des cas où le choix du traitement de surface a joué un rôle essentiel dans la réalisation d'objectifs de projet spécifiques.

Étude de cas 1 : Composant aérospatial

Arrière-plan:

Un important fabricant aéronautique a été chargé de produire des composants de trains d'atterrissage pour des avions commerciaux. Ces composants devaient résister à des conditions extrêmes, notamment à des contraintes élevées, à de lourdes charges et à une exposition aux intempéries.

Choix:

L'équipe d'ingénieurs a dû choisir entre le chromage dur et l'anodisation dure pour les composants en aluminium du train d'atterrissage. Ils ont opté pour le chromage dur en raison de sa dureté exceptionnelle et de sa résistance à l'usure, essentielles pour les conditions exigeantes de l'atterrissage et du décollage des avions.

Résultat:

Les composants chromés du train d'atterrissage ont fait preuve d'une durabilité supérieure et ont conservé leur finition lisse et brillante même après des années de service. Ce choix a joué un rôle crucial pour assurer la sécurité et la longévité du train d'atterrissage de l'avion.

Étude de cas 2 : Équipement marin

Arrière-plan:

Un fabricant d'équipements marins avait besoin de produire des composants résistants à la corrosion pour les équipements de bord, notamment les treuils et les poulies. Ces composants seraient exposés à l'eau salée, ce qui faisait de la protection contre la corrosion une priorité absolue.

Choix:

Dans ce cas, l'anodisation dure a été choisie pour les accessoires en aluminium du bateau. La résistance naturelle à la corrosion de la couche anodique en fait le choix idéal pour résister à l'environnement marin corrosif.

Résultat:

Les accessoires de bateau anodisés durs ont démontré une résistance exceptionnelle à la corrosion par l'eau salée, conservant leur fonctionnalité et leur apparence au fil du temps. Cette décision a considérablement prolongé la durée de vie de l'équipement marin, réduisant ainsi les coûts de maintenance et de remplacement.

Étude de cas 3 : Boîtier de transmission automobile

Arrière-plan:

Un constructeur automobile souhaitait améliorer la durabilité des carters de transmission, un élément essentiel des performances du véhicule. Ces carters devaient résister à une friction et une usure constantes.

Choix:

Pour les carters de transmission, l'anodisation dure a été choisie en raison de ses propriétés supérieures de résistance à l'usure. La dureté et la résistance à l'abrasion améliorées de la couche anodique étaient essentielles pour prolonger la durée de vie du carter de transmission.

Résultat:

Les carters de transmission anodisés durs ont montré une résistance exceptionnelle à l'usure, ce qui a permis d'augmenter la longévité des composants et de réduire la maintenance. Ce choix a eu un impact positif sur la fiabilité et les performances globales des véhicules.

Ces études de cas soulignent l'importance du choix entre le chromage dur et l'anodisation dure dans diverses industries. Le bon choix peut conduire à une amélioration des performances, de la durabilité et de la rentabilité, ce qui rend essentiel d'évaluer soigneusement les exigences spécifiques de chaque projet et de sélectionner la méthode de finition la plus adaptée.

Facteurs à prendre en compte

Lors du choix entre le chromage dur et l'anodisation dure pour les finitions en aluminium, plusieurs facteurs supplémentaires doivent être soigneusement évalués. Ces considérations vont au-delà des performances et de l'esthétique et prennent en compte les préoccupations environnementales et la conformité réglementaire.

1. Impact environnemental :

Les procédés de chromage dur et d'anodisation dure peuvent tous deux avoir des répercussions sur l'environnement. Le chromage dur implique l'utilisation d'acide chromique, une substance hautement toxique. L'élimination des déchets et le risque de contamination des eaux souterraines sont des préoccupations environnementales importantes. En revanche, l'anodisation dure, qui repose sur l'acide sulfurique ou les acides organiques, est généralement considérée comme plus respectueuse de l'environnement. Elle produit moins de sous-produits de déchets dangereux et est souvent privilégiée dans les applications respectueuses de l'environnement.

2. Réglementations et conformité :

Les exigences réglementaires jouent un rôle important dans le choix entre ces deux méthodes de finition. Le chromage est soumis à des réglementations environnementales strictes en raison de l'utilisation de matières dangereuses. Le respect des lois environnementales, telles que l'élimination appropriée et le contrôle des émissions, est essentiel lors du choix du chromage. En revanche, les procédés d'anodisation dure sont généralement soumis à moins de réglementations et peuvent s'aligner plus facilement sur les normes environnementales.

3. Durabilité :

La durabilité est une considération de plus en plus importante dans de nombreux secteurs. L'anodisation dure est souvent perçue comme une option plus durable en raison de son impact environnemental réduit et de ses obstacles réglementaires moins nombreux. Cela en fait un choix attrayant pour les entreprises qui souhaitent adopter des pratiques respectueuses de l'environnement et réduire leur empreinte carbone.

4. Disponibilité régionale :

La disponibilité des installations et de l'expertise en matière de chromage dur et d'anodisation dure peut varier en fonction de votre situation géographique. Certaines régions peuvent disposer d'installations mieux établies pour un procédé plutôt qu'un autre. Tenez compte de la commodité et de l'accessibilité de ces services lorsque vous prenez votre décision.

5. Coûts à long terme :

Bien que les coûts initiaux constituent un facteur important, les coûts à long terme doivent également être pris en compte. Tenez compte des coûts d'entretien, de retouche et de remplacement associés à chaque méthode de finition. L'anodisation dure offre souvent une excellente valeur à long terme en raison de sa durabilité et de sa résistance à l'usure.

6. Normes de l’industrie :

Certaines industries peuvent avoir des normes ou des certifications spécifiques qui doivent être respectées. Assurez-vous que la méthode de finition choisie est conforme aux exigences de l'industrie et que le produit final est conforme aux normes et spécifications pertinentes.

7. Personnalisation et esthétique :

Tenez compte du niveau de personnalisation et de l'esthétique requis pour votre application. L'anodisation dure offre la possibilité d'introduire des couleurs, qui peuvent être essentielles à des fins de codage couleur ou de valorisation de la marque. Le chromage, avec sa finition miroir, peut être préféré dans les applications où l'esthétique est primordiale.

En évaluant soigneusement ces facteurs supplémentaires ainsi que les considérations de performance et de coût, vous pouvez prendre une décision éclairée qui correspond aux exigences et aux priorités spécifiques de votre projet. Comprendre l'ensemble des facteurs impliqués dans ce choix garantit que la méthode de finition sélectionnée répond non seulement à vos besoins immédiats, mais est également conforme aux normes environnementales et réglementaires, ouvrant la voie à un projet réussi et responsable.

Conclusion

Dans le monde des finitions en aluminium, le choix entre le chromage dur et l'anodisation dure est une décision d'une importance capitale. Les principaux enseignements de notre exploration de ces deux formidables méthodes de finition peuvent vous guider vers le bon choix en fonction de vos besoins et priorités spécifiques.

Points clés à retenir :

- Performance: Le chromage dur offre une dureté exceptionnelle, une résistance à la corrosion et une finition miroir. L'anodisation dure, quant à elle, excelle en termes de résistance à l'usure, de protection contre la corrosion et d'isolation électrique.

- Applications : Tenez compte de l'utilisation prévue de vos composants en aluminium. Que ce soit dans l'aéronautique, l'automobile, la marine, l'électronique ou toute autre industrie, les exigences de votre application doivent être un facteur déterminant dans votre choix.

- Durabilité: Évaluez la durée de vie prévue et les exigences de durabilité. Le chromage dur et l'anodisation dure offrent tous deux une longévité exceptionnelle, mais les spécificités diffèrent.

- Esthétique: Pensez à l'aspect visuel de vos composants. Le chromage dur offre une finition réfléchissante, tandis que l'anodisation dure peut fournir des surfaces mates ou colorées.

- Coût: Les contraintes budgétaires sont une considération pratique. Évaluez les coûts initiaux et les avantages à long terme associés à chaque méthode.

- Impact environnemental : Tenez compte des implications environnementales. L'anodisation dure est souvent considérée comme plus respectueuse de l'environnement en raison de son utilisation réduite de substances toxiques.

- Réglementation et conformité : Assurez-vous que votre choix soit conforme aux exigences environnementales et réglementaires. Le chromage dur est soumis à des réglementations plus strictes en raison de l'utilisation de matières dangereuses.

- Durabilité: L’anodisation dure est souvent considérée comme une option plus durable, ce qui la rend attrayante pour les entreprises soucieuses de l’environnement.

- Personnalisation et esthétique : Si les options de couleur ou une esthétique spécifique sont cruciales pour votre projet, l'anodisation dure permet l'introduction de la couleur.

Recommandation:

Le choix entre le chromage dur et l'anodisation dure dépend en fin de compte de vos besoins et priorités spécifiques. Lorsque vous prenez cette décision, commencez par définir clairement les exigences de votre projet. Tenez compte de l'application, des exigences de performance, du budget, des préoccupations environnementales et des préférences esthétiques. Si vous avez accès à l'expertise d'un spécialiste du traitement de surface, demandez-lui conseil.

En résumé, le chromage dur et l'anodisation dure sont deux méthodes de finition exceptionnelles, chacune avec ses avantages uniques. En comprenant les nuances et en évaluant les facteurs pertinents pour votre projet, vous pouvez faire un choix éclairé qui conduit à des performances, une longévité et une rentabilité améliorées. Que vous privilégiiez une dureté inégalée, une résistance à l'usure supérieure, une protection contre la corrosion ou un attrait esthétique, votre décision peut être adaptée à vos besoins spécifiques.

Grâce à ces informations, vous êtes désormais bien équipé pour naviguer dans la bataille des finitions et faire un choix qui correspond parfaitement à vos besoins de finition en aluminium.

Nous apprécions vos idées et vos expériences. Partagez vos réflexions sur le choix de la finition appropriée ou posez des questions dans les commentaires.

FAQ

Q1 : Quels facteurs dois-je prendre en compte lors du choix entre le chromage dur et l’anodisation dure pour l’aluminium ?

A1 : Tenez compte de l'application spécifique, des exigences de durabilité, de l'esthétique et du budget. Le chromage dur offre une finition miroir et convient aux applications où l'esthétique est importante, tandis que l'anodisation dure excelle en termes de résistance à l'usure et de protection contre la corrosion.

Le budget, l’impact environnemental et le respect des réglementations sont également des facteurs essentiels.

Q2 : Quel est l’impact environnemental de ces méthodes ? Q2 : En quoi l’impact environnemental de ces méthodes diffère-t-il ?

A2 : Le chromage dur implique l'utilisation d'acide chromique dangereux et est soumis à des réglementations environnementales plus strictes. L'anodisation dure est considérée comme plus respectueuse de l'environnement, car elle produit moins de déchets dangereux.

Cela peut être un meilleur choix pour les projets respectueux de l’environnement.

Q3 : Quelle méthode est la plus rentable à long terme ?

A3 : La rentabilité de chaque méthode dépend des exigences spécifiques de votre projet. L'anodisation dure offre souvent une excellente valeur à long terme en raison de sa durabilité et de sa résistance à l'usure, réduisant potentiellement les coûts de maintenance et de remplacement.

Q4 : Existe-t-il des normes spécifiques à l’industrie à prendre en compte lors du choix d’une finition ?

A4 : Oui, certains secteurs industriels peuvent avoir des normes ou des certifications spécifiques auxquelles les composants en aluminium doivent se conformer. Il est essentiel de s'assurer que la méthode de finition que vous avez choisie est conforme aux normes et spécifications industrielles en vigueur.

Q5 : L'anodisation dure peut-elle offrir des options de couleur pour les composants en aluminium ?

A5 : Oui, l'anodisation dure offre la possibilité d'introduire des couleurs dans la couche d'oxyde en utilisant des colorants pendant le processus. Cela peut être essentiel pour les applications où un codage couleur ou un marquage est nécessaire.

Q6 : Quelles sont les différences de résistance à l’usure entre le chromage dur et l’anodisation dure ?

A6 : Les deux méthodes offrent une excellente résistance à l'usure, mais l'anodisation dure est souvent privilégiée pour les conditions d'usure extrêmes en raison de sa dureté et de son abrasion plus élevées.