Recubrimiento de zinc azul representa un avance revolucionario en protección de metal, que ofrece una durabilidad inigualable y una estética mejorada. Con su capacidad para reforzar resistencia a la corrosión A través de la formación de una capa protectora azul, esta galvanoplastia El proceso proporciona una solución visualmente atractiva y funcional.

Los beneficios clave incluyen:

- Rentable mejora de la durabilidad para zonas sujetas a alto tráfico o exposición ambiental

- Mejorado resistencia al desgaste en entornos extenuantes

- Reducción de casos de óxido instantáneo y aumentada longevidad metálica gracias a las técnicas avanzadas de acabado de superficies

El crecimiento continuo en el uso de recubrimientos de zinc azul subraya su importancia para brindar protección anticorrosiva duradera y un aspecto atractivo. tratamientos de superficie.

¿Qué es el recubrimiento de zinc azul?

Resistencia a la corrosión es central para el concepto de recubrimiento de zinc azul, un especializado recubrimiento de metal Reconocido por sus cualidades protectoras. Producido a través de galvanoplastia, crea un rico zinc capa protectora que no solo mejora la apariencia, sino que también refuerza la defensa del metal contra los factores ambientales. Este exclusivo capa de pasivación Imparte un tono azulado sutil, que es a la vez estético y funcional.

Características principales del recubrimiento de zinc azul

- Conversión de cromato garantiza que proporciona una fuerte anticorrosivo Barrera contra la humedad y la exposición química.

- Actúa como un protección galvánica, sirviendo efectivamente como un ánodo de sacrificio para evitar la oxidación del metal.

- Mejora resistencia al desgaste añadiendo una capa extra para soportar condiciones rigurosas.

Aplicaciones industriales

En recubrimiento industrial escenarios, el zinc azul brilla, particularmente protección de acero En piezas de automoción como accesorios de freno y fijaciones. Estos componentes se benefician de protección catódica, asegurándose de que mantengan su acabado y durabilidad del metal mientras se reduce protección contra la oxidación y los costos de mantenimiento.

A diferencia de los recubrimientos tradicionales, el zinc azul es eficaz. protección del sustrato se extiende más allá de la cobertura básica al proporcionar una verdadera protección anódica, prolongando significativamente la vida útil del producto. Esta protección integral lo convierte en la opción preferida para quienes buscan confiabilidad y conservación de metales en aplicaciones exigentes.

Haga clic aquí para obtener más información sobre: wit.cool

Explicación del proceso de galvanoplastia

Los pasos del proceso de galvanoplastia transforman las piezas metálicas con mejoras protección metálica y desbloquear importantes resistencia a la corrosión ventajas sobre los recubrimientos convencionales. Este avanzado tratamiento de superficies El método incluye:

- Preparación de la superficie:Una limpieza y desengrasado cuidadosos mejoran adhesión superficial y prevenir puntos débiles que puedan socavar prevención de la oxidación.

- Solución electrolítica:Inmersión en una solución de enchapado que contiene iones de zinc, níquel u otros metales crean el ambiente para capa protectora formación.

- Aplicación de corriente eléctrica:Una corriente continua impulsa los iones metálicos para que se depositen sobre el sustrato, proporcionando protección galvánica y robusto anticorrosivo defensa.

- Refinamiento:La inspección posterior al proceso, la pasivación o el horneado mejoran aún más durabilidad del metal y mejora la mejora del acabado de la pieza.

La eficiencia del proceso de galvanoplastia se basa en métodos más antiguos. prevención de la corrosión Estrategias ofreciendo opciones personalizables recubrimiento industrial Selección de espesores y materiales para diversos desafíos ambientales. Basándose en estos pasos, la industria automotriz aprovecha los recubrimientos a medida para un rendimiento óptimo.

Estudio de caso: Aplicación en la industria automotriz

Las tecnologías de recubrimiento de zinc azul han mejorado fundamentalmente resistencia a la corrosión en el sector de la automoción mediante la creación de una capa de pasivación Es más resistente que las pinturas o plásticos estándar. El recubrimiento de zinc azul se aplica ampliamente a sujetadores, soportes y otros componentes críticos del automóvil, lo que ayuda a minimizar... óxido instantáneo y prolongar conservación de metales bajo duras condiciones de funcionamiento.

- Mejorado resistencia al desgaste y barrera protectora Contra la sal de la carretera y la humedad.

- Costos de mantenimiento reducidos gracias a intervalos más largos entre el reemplazo de piezas.

- Estética mejorada gracias al distintivo acabado azul, que combina protección contra la oxidación y mejora del acabado para componentes visibles y ocultos.

A medida que los fabricantes de automóviles buscan una mayor resiliencia industrial y sostenibilidad, estas opciones de tratamiento demuestran cuán avanzadas son galvanoplastia Las innovaciones siguen siendo fundamentales para la longevidad del vehículo.

¿Cómo mejora la galvanoplastia la resistencia a la corrosión?

Un sofisticado galvanoplastia refuerzos de procesos resistencia a la corrosión mediante la aplicación de una barrera protectora de metal sobre un sustrato, a menudo utilizando zinc o níquelEsta técnica no solo mejora la apariencia visual de las piezas metálicas, sino que extiende significativamente su vida útil. durabilidad del metal y vida útil operativa.

Pasos del proceso de galvanoplastia

- Acabado de superficies:Una preparación exhaustiva es esencial para garantizar una aplicación eficaz. adhesión de metales y la creación de un sistema robusto capa protectora.

- Protección anódica:Inmersión en una solución de enchapado facilita la deposición de iones metálicos, formando una recubrimiento antioxidante.

- Protección catódica:La aplicación de corriente eléctrica permite la deposición de metal, proporcionando una doble protección del sustrato y protección contra la oxidación.

Ejemplo de aplicación: Industria aeroespacial

La industria aeroespacial emplea conversión de cromato Técnicas en acabados protectores para mejorar resistencia a la corrosión de componentes de aeronaves. Este proceso minimiza los requisitos de mantenimiento y mejora la longevidad metálica de partes vitales en condiciones extremas.

Aprovechando protección electroquímicaEstas industrias siguen avanzando resiliencia industrial y resiliencia superficial, subrayando la versatilidad y eficacia de galvanoplastia.

Galvanoplastia

- La galvanoplastia mejora la resistencia a la corrosión al aplicar una capa metálica protectora.

- El recubrimiento de zinc azul en el sector del automóvil reduce los costes de mantenimiento y mejora la estética.

- La industria aeroespacial utiliza la galvanoplastia para prolongar la longevidad de los componentes de las aeronaves.

- La galvanoplastia ofrece un espesor de recubrimiento personalizable para diversas aplicaciones industriales.

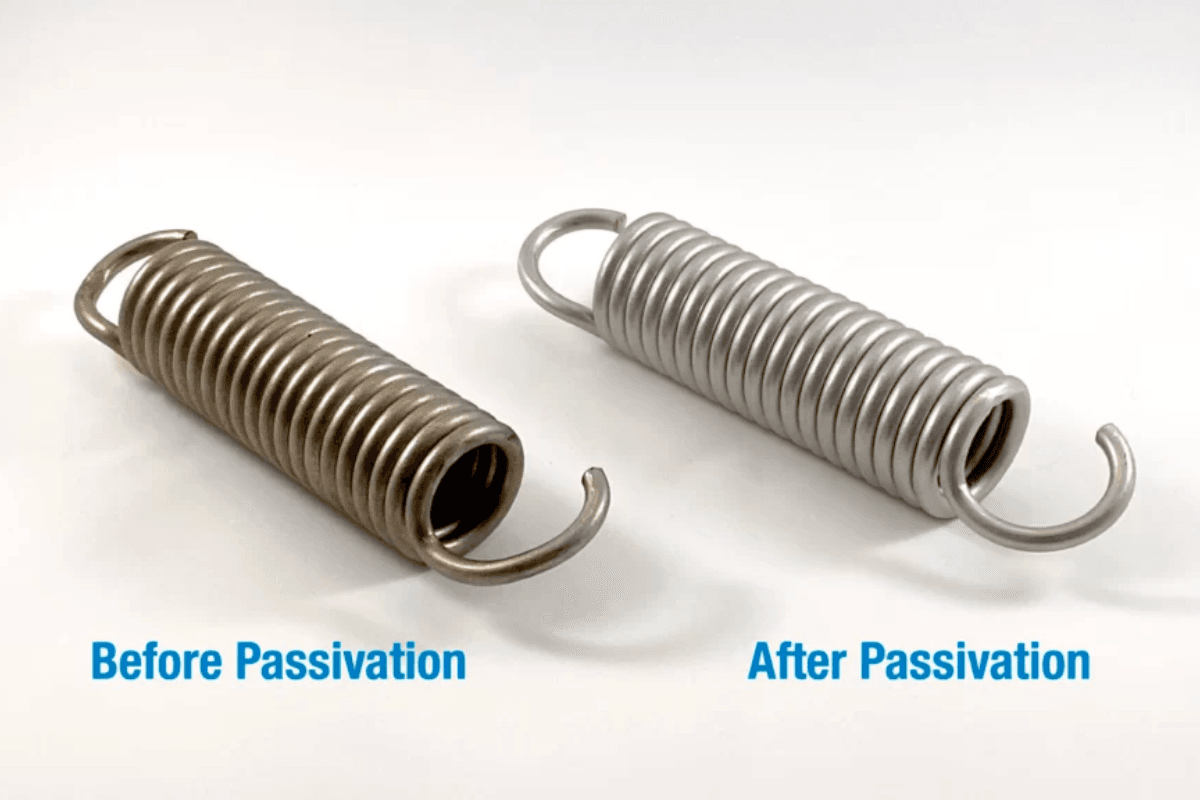

La importancia de una capa de pasivación en la protección del metal

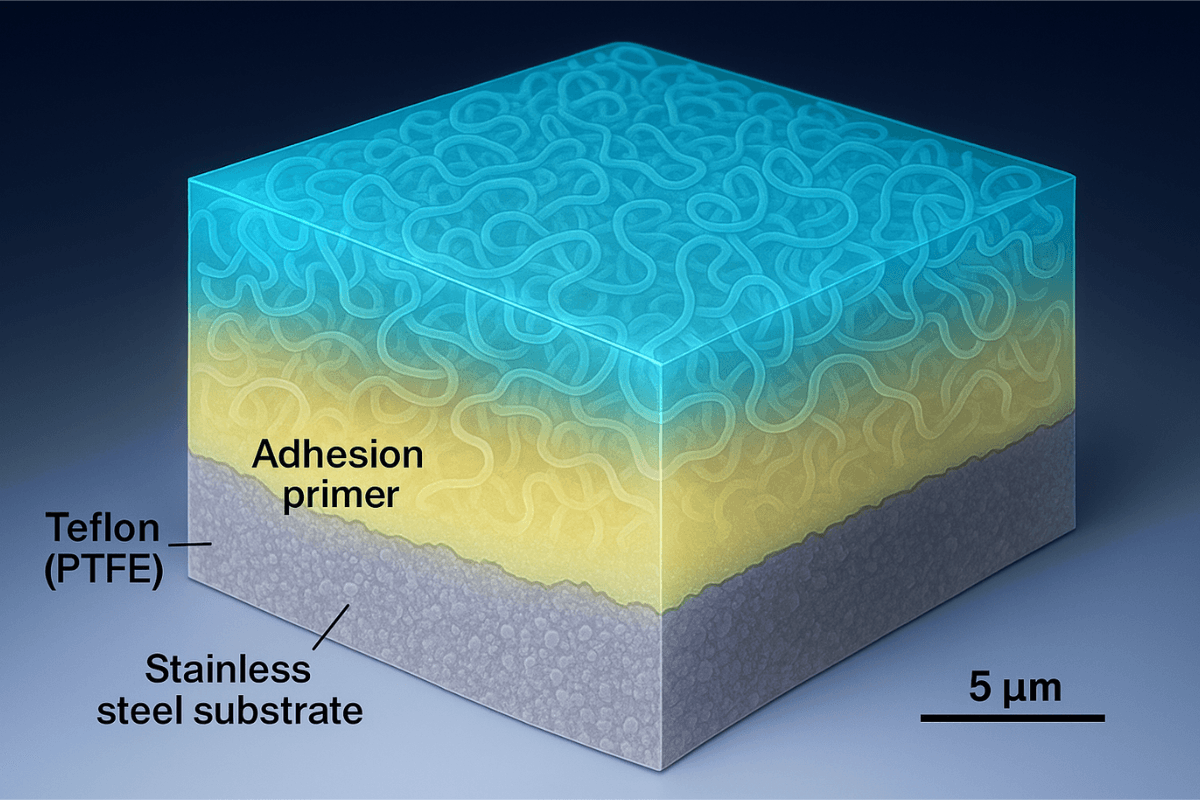

Resistencia a la corrosión se mejora significativamente por la presencia de un capa de pasivaciónEsta capa se forma mediante una interacción química precisa directamente sobre la superficie del metal.

A diferencia de lo tradicional tratamientos de superficie como el recubrimiento de zinc azul o recubrimiento de metal Mediante estos métodos, la pasivación genera una película de óxido densa y estable que actúa como una barrera protectora robusta contra los elementos corrosivos.

Este proceso sirve como un proceso interno anticorrosivo medida, fortificando las defensas naturales del metal.

Mientras tanto, técnicas como galvanoplastia o recubrimientos galvanizados Ofrecen una capa protectora física.

Un buen ejemplo es el acero inoxidable. instrumentos médicos, donde las capas de pasivación aumentan drásticamente su resistencia a las picaduras, el óxido y la contaminación microbiana.

Esto demuestra el papel fundamental que desempeña la pasivación para garantizar protección metálica para aplicaciones donde la confiabilidad y la seguridad son primordiales.

El papel de la capa de pasivación en la protección del metal

La formación de una capa de pasivación es un factor clave para mejorar protección de acero.

Esta capa surge de una reacción química controlada en la superficie del metal, produciendo una densa película de óxido.

Esta película sirve como barrera protectora que obstruye eficazmente los agentes corrosivos, minimizando así la contaminación adicional. deterioro del metal.

Los beneficios de la pasivación a menudo superan los que ofrecen los métodos convencionales como el recubrimiento de zinc azul u otros. recubrimientos metálicos.

Pasivación actúa a nivel químico para potenciar las defensas intrínsecas del metal, a diferencia de técnicas como galvanoplastia o recubrimientos galvanizados que proporcionan una capa superficial.

Un caso ilustrativo son las herramientas médicas de acero inoxidable, donde la pasivación refuerza significativamente su resistencia a las picaduras, óxido e infiltración microbiana, lo que subraya el papel esencial del proceso en protección metálica en entornos de alto riesgo.

| Beneficios de la capa de pasivación | Métodos de recubrimiento tradicionales |

| Mejora la resistencia a la corrosión. | Proporciona una capa protectora física. |

| Forma una película de óxido densa y estable. | Métodos como la galvanoplastia o los recubrimientos galvanizados. |

| Aumenta las defensas metálicas intrínsecas | Ofrece protección de la capa superficial. |

| Aumenta la resistencia a las picaduras y al óxido. | Menos eficaz en entornos de alto riesgo |

Importancia de la prevención de la oxidación en los recubrimientos industriales

Tratamiento de superficies es una de las inversiones de mayor valor para los sectores industriales que enfrentan desafíos medioambientales agresivos. Prevención de la oxidación No sólo prolonga la vida útil de la maquinaria y la infraestructura, sino que también combate directamente los miles de millones que se gastan anualmente en reparaciones relacionadas con la corrosión.

Recubrimiento industrial Opciones como recubrimiento en polvo, recubrimiento seco e inhibidores de óxido avanzados actúan como barreras protectoras, minimizando la necesidad de mantenimiento frecuente y manteniendo los activos esenciales funcionando de manera confiable.

Además de los tratamientos de superficie, la implementación del método correcto de prevención de la oxidación reduce en gran medida el tiempo de inactividad y la asignación de recursos para reparaciones.

Resistencia a la corrosión Puede reducir los costos de mantenimiento hasta en 251 TP3T, lo que resalta el impacto económico de las estrategias efectivas. Un análisis detallado muestra que el enfoque correcto para la prevención de la oxidación asegura la durabilidad a largo plazo y el ahorro de costos en cualquier entorno industrial.

¿Por qué elegir la prevención de la oxidación para el recubrimiento industrial?

Protección metálica La protección contra el óxido es una piedra angular para la durabilidad industrial, especialmente donde resistencia a la corrosión es fundamental para prevenir fallas estructurales y costosos tiempos de inactividad. Prevención de la oxidación técnicas como protección galvánica, ánodos de sacrificioy los inhibidores de óxido de grado industrial construyen una barrera formidable alrededor de los sustratos metálicos, reduciendo significativamente la oxidación y sus efectos dañinos.

- Protección galvánica Combina metales base con metales más reactivos para interceptar los procesos de corrosión de manera efectiva.

- Avanzado acabado de superficies Las opciones, que incluyen recubrimientos de zinc azul y en polvo, proporcionan una capa robusta y resistente a los impactos que funciona como una capa protectora duradera.

- Seleccionados estratégicamente anticorrosivo Las soluciones deben tener en cuenta los desafíos ambientales específicos, como la alta humedad, la exposición a sustancias químicas o las temperaturas extremas, para ofrecer el máximo resiliencia del sustrato.

Para una protección anticorrosiva óptima, es recomendable evaluar los riesgos específicos y los objetivos de rendimiento antes de la selección. Además de los tratamientos superficiales, el método de protección adecuado garantiza un valor duradero para las inversiones en recubrimientos industriales.

Prevención de la oxidación en recubrimientos industriales

- El tratamiento de superficies es una inversión crucial para las industrias que enfrentan desafíos ambientales.

- La prevención de la oxidación puede reducir significativamente los costos de mantenimiento hasta en un 25%.

- La protección galvánica y los ánodos de sacrificio son técnicas eficaces de prevención de la oxidación.

- Las soluciones anticorrosivas seleccionadas estratégicamente mejoran la resiliencia del sustrato frente a factores ambientales específicos.

Explorando el tratamiento de superficies para obtener beneficios anticorrosivos

Resistencia a la corrosión es un factor fundamental que influye en la longevidad y el rendimiento de los metales en diversos entornos. Recubrimiento industrial Los avances han facilitado avances notables en las tecnologías de tratamiento de superficies.

Estos tratamientos, como galvanoplastia, recubrimiento en polvo y recubrimientos anódicos, aseguran la formación de barreras protectoras que superan la durabilidad innata de los metales crudos.

Métodos de tratamiento de superficies

Entre los tratamiento de superficies métodos, galvanoplastia Se destaca por su capacidad de aplicar capas metálicas delgadas, mejorando la conductividad y prevención de la oxidación.

Ofertas de recubrimiento en polvo resistencia al desgaste con cobertura uniforme y acabados estéticos vibrantes.

Los recubrimientos anódicos mejoran la resistencia al desgaste, especialmente en aluminio, lo cual es esencial en industrias como la aeroespacial y la marina.

Un ejemplo notable de tratamiento de superficie exitoso es el uso de fosfato de zinc por parte de un importante fabricante, lo que resalta la eficacia de dichos métodos.

Beneficios y aplicaciones

Estas diversas aplicaciones no sólo se extienden durabilidad del metal pero también fortalecer protección del sustrato contra el potencial protección contra la oxidación desafíos. La integración de estos métodos apoya el desarrollo de tecnologías avanzadas. anticorrosivo estrategias, garantizando una sostenibilidad duradera y resistente a los químicos superficies.

El énfasis en métodos como el tratamiento con fosfato de zinc subraya las ventajas de mejorar longevidad metálica y resiliencia industrial.

Tratamiento de superficies

- La resistencia a la corrosión mejora la longevidad y el rendimiento de los metales.

- La galvanoplastia aplica capas metálicas delgadas para mejorar la conductividad y prevenir la oxidación.

- El recubrimiento en polvo ofrece resistencia al desgaste y acabados vibrantes.

- Los recubrimientos anódicos son cruciales para el aluminio en las industrias aeroespacial y marina.

Entendiendo los recubrimientos protectores: Una mirada más cercana a la preservación del metal

La resistencia a la corrosión implica numerosos procesos y técnicas para garantizar la longevidad del metal y un tratamiento superficial eficaz. Galvanoplastia, por ejemplo, es conocido por ofrecer una capa de protección metálica.

Este método implica la deposición de iones metálicos sobre un sustrato, creando una capa de pasivación que mejora la prevención de la oxidación.

En aplicaciones industriales, la atención al recubrimiento del metal es fundamental para mantener una barrera anticorrosiva fuerte.

El papel del acabado del metal en la prevención de la oxidación

En particular, las técnicas de acabado de metales, como la conversión de cromato, logran una capa protectora a través de reacciones químicas específicas.

Estas técnicas incluyen la creación de recubrimientos de láminas de zinc, que actúan como una película pasivante para aumentar la durabilidad de la protección del acero. Al mitigar la oxidación instantánea y utilizar aplicaciones de fosfato de zinc, las industrias aprovechan los beneficios del intercambio iónico de zinc en la capa protectora.

La importancia de la conversión de cromato en la estratificación protectora

La conversión de cromato es un proceso fundamental para mejorar la conservación del metal, utilizando un tratamiento químico de la superficie para mejorar significativamente la resistencia a la corrosión y la adhesión de la pintura.

Protección metálica Se logra mediante la formación de una fina capa de pasivación que protege metales como el aluminio, el zinc y el magnesio de la oxidación. Esta capa protectora resulta de una reacción química controlada con una solución de cromato, lo que produce una película de óxido de cromo fuertemente ligada que minimiza la degradación ambiental.

Aplicaciones y beneficios de la conversión de cromato

Los fabricantes de automóviles emplean constantemente la conversión de cromato para prolongar la vida útil de los componentes del automóvil.

Esta aplicación no solo reduce los costos de mantenimiento sino que también promueve la durabilidad del metal en condiciones exigentes.

El papel del proceso en el recubrimiento industrial se destaca por su contribución a la confiabilidad del producto y la mejora del acabado, y se conecta fluidamente con los debates sobre recubrimientos protectores modernos.

De hecho, el énfasis en la protección contra la oxidación y la resiliencia industrial resalta la importancia de tales técnicas para lograr una protección significativa del sustrato.

Recubrimientos protectores

- La galvanoplastia implica la deposición de iones metálicos para crear una capa protectora.

- La conversión de cromato es esencial para mejorar la resistencia a la corrosión y la adhesión de la pintura.

- Los recubrimientos de escamas de zinc proporcionan una película pasivante para mejorar la protección del acero.

- La conversión de cromato se utiliza ampliamente en la industria automotriz para extender la vida útil de los componentes.

Las complejidades de la protección del ánodo de sacrificio

Ánodo de sacrificio La protección ofrece un enfoque único para durabilidad del acero en condiciones agresivas. El principio implica un protección metálica capa, como una recubrimiento de zinc azul, que corroe preferentemente el acero que se encuentra debajo, proporcionando resistencia a la corrosión.

Este método es vital en recubrimiento industrial aplicaciones, asegurando conservación de metales contra la degradación del medio ambiente.

Al utilizar esta técnica, el acero permanece intacto mientras que la ánodo de sacrificio sufre corrosión, mejorando significativamente la durabilidad del metal.

Galvanizado por inmersión en caliente es un proceso común donde el protección de acero La capa se consigue sumergiendo acero en un fundido baño de zincEsto da como resultado una robusta capa de pasivación que sirve como barrera protectora.

Si el tratamiento de superficies se ve comprometida, el zinc, actuando como un ánodo de sacrificio, sigue ofreciendo protección galvánicaSe oxida lentamente, proporcionando prevención de la oxidación y anticorrosivo beneficios, asegurando la galvanizado de acero dura significativamente más.

La industria de la construcción naval fue una de las primeras en adoptar protección galvánica, aplicando estas técnicas ampliamente en el siglo XIX.

Este uso de zinc en acabado de metales No sólo extendió la vida útil de los buques, sino que también estableció estándares que ahora se ven en otras industrias como construcción y automotor.

¿Cómo proporciona la galvanización del acero protección del ánodo de sacrificio?

Galvanizado de acero a través de inmersión en caliente Las técnicas forman una recubrimiento de metal que actúa como un capa protectoraCuando el acero se sumerge en un baño de zinc, el resultado deposición de zinc crea un recubrimiento anódico que se adhiere eficazmente al sustrato, mejorando resistencia al desgaste.

Este acabado de superficies proporciona protección electroquímica contra la oxidación, facilitando resistencia a la corrosión.

A lo largo de Durante su ciclo de vida, la capa de zinc se sacrifica a través de protección contra la oxidación, un proceso fundamental para mantener el crecimiento a largo plazo protección de acero.

El ánodo de sacrificio y protección galvánica Los principios utilizados aquí son fundamentales para protección contra la oxidación y mejorando resiliencia industrial.

Este recubrimiento antioxidante se ha convertido en una piedra angular en aplicaciones donde longevidad del metal es esencial, subrayando la importancia de metalización de zinc en diversas industrias.

Protección del ánodo de sacrificio

- La protección con ánodo de sacrificio implica una capa de protección metálica que se corroe preferentemente para proteger el acero que se encuentra debajo.

- La galvanización por inmersión en caliente sumerge el acero en un baño de zinc fundido para crear una capa de pasivación protectora.

- La industria de la construcción naval fue una de las primeras en adoptar técnicas de protección galvánica en el siglo XIX.

- La galvanización del acero forma un revestimiento anódico que proporciona protección electroquímica contra la oxidación.

Innovaciones en técnicas de acabado de metales

Galvanoplastia sirve como piedra angular en la modernidad recubrimiento de metal técnicas, proporcionando una duradera capa protectora para diversos sustratos. Prevención de la oxidación ha visto avances significativos con el desarrollo de escamas de zinc recubrimientos conocidos por sus excepcionales adhesión superficial y anticorrosivo propiedades.

Transición a protección galvánica, las industrias a menudo emplean baño de zinc sistemas para lograr una gestión eficaz resistencia a la corrosión.

Conservación de metales Las prácticas ahora incluyen innovaciones capa de pasivación aplicaciones, mejorando protección de acero y alargar la vida de los componentes.

Comprensión de los efectos del recubrimiento anódico en el acabado del metal

Recubrimiento anódico representa un avance significativo en acabado de metales tecnologías. Mediante el empleo protección electroquímica, este método crea un barrera protectora a través del proceso de oxidación electrolítica.

Los metales como el aluminio forman una estructura resistente y uniforme. recubrimiento antioxidante, mejorando ambos durabilidad del metal y cualidades estéticas. La protección anódica El proceso integra el película de óxido con el metal, contrastando con recubrimiento industrial, que podrían carecer de una adhesión tan robusta.

Para obtener resultados óptimos, es necesario un cuidado meticuloso. tratamiento de superficies es esencial garantizar la correcta recubrimiento de película fina adhesión.

Esta práctica es fundamental para resiliencia superficial en piezas de automoción, sometidas a condiciones extremas, mejorando así longevidad metálica y resistencia al desgaste.

Técnicas de acabado de metales

- La galvanoplastia proporciona una capa protectora duradera para diversos sustratos.

- Los recubrimientos de escamas de zinc ofrecen una adhesión superficial y propiedades anticorrosivas excepcionales.

- El recubrimiento anódico mejora la durabilidad del metal y las cualidades estéticas mediante la oxidación electrolítica.

- Un tratamiento meticuloso de la superficie es esencial para garantizar la correcta adhesión del revestimiento de película fina.