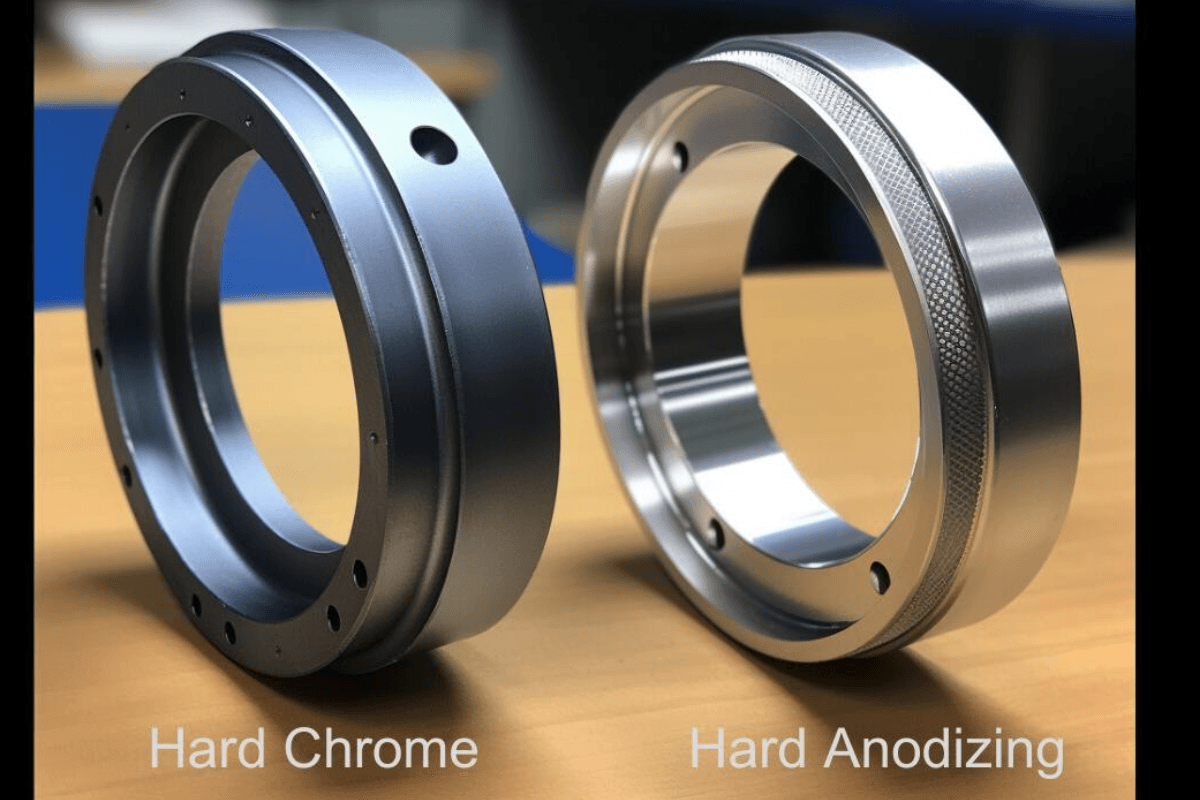

En el mundo del acabado del aluminio, dos métodos destacan como pilares de durabilidad y protección: el cromado duro y el anodizado duro.

Esta decisión fundamental entre estos dos tratamientos de superficie puede influir significativamente en el rendimiento, la longevidad y la apariencia de los componentes de aluminio.

Es una elección con la que a menudo se enfrentan ingenieros, fabricantes y diseñadores en busca de la solución ideal para sus necesidades específicas.

La importancia de la decisión

La decisión de optar por el cromado duro o el anodizado duro tiene una importancia primordial en un espectro de aplicaciones.

Ya sea que esté en la industria aeroespacial fabricando componentes para condiciones exigentes, en el sector automotriz buscando tanto la estética como la resistencia, o en cualquier otro campo donde el aluminio juega un papel vital, esta elección puede cambiar las reglas del juego.

En esencia, esta decisión puede determinar:

- Durabilidad: Tanto el cromado duro como el anodizado duro ofrecen una durabilidad notable, pero las particularidades de su rendimiento pueden variar. La elección que haga influirá en la resistencia de sus piezas de aluminio al desgaste, la corrosión y la abrasión, lo que garantizará una vida útil prolongada.

- Estética: El atractivo visual de los componentes de aluminio es importante, especialmente en sectores como la arquitectura y el diseño. El acabado que elija afectará la apariencia, desde un brillo cromado reflectante hasta una superficie anodizada, mate o coloreada.

- Funcionalidad: Las distintas aplicaciones requieren distintas propiedades. La elección entre el cromado duro y el anodizado duro puede afectar el aislamiento eléctrico, la resistencia térmica e incluso las propiedades de lubricación.

- Costo: No se puede pasar por alto el aspecto financiero. Si bien ambos procesos ofrecen una protección sólida, conllevan consideraciones de costos distintas que pueden afectar significativamente el presupuesto de su proyecto.

En esta exploración, profundizaremos en los detalles del cromado duro y del anodizado duro, examinando sus procesos, ventajas y aplicaciones en el mundo real.

Armado con este conocimiento, estará mejor equipado para tomar una decisión informada cuando se trate de la elección crítica del acabado de sus componentes de aluminio.

Ya sea que priorices una dureza inigualable, una estética impecable o una combinación de factores, este viaje te ayudará a navegar en la batalla de los acabados.

Los conceptos básicos del cromado duro

Entendiendo el cromado duro

El proceso:

El cromado duro, a menudo denominado simplemente “cromado”, es un proceso de galvanoplastia bien establecido que se utiliza para depositar una capa de cromo sobre un sustrato metálico, como el aluminio.

Este proceso implica sumergir la pieza de aluminio en un baño de electrolito y pasar una corriente eléctrica a través de ella. Los iones de cromo de la solución son atraídos hacia la superficie del aluminio, formando una capa de cromo duradera y resistente a la corrosión.

He aquí una breve descripción del proceso:

- Preparación: Antes del recubrimiento, la superficie del aluminio debe limpiarse meticulosamente y, a menudo, someterse a procesos de pretratamiento para garantizar una adhesión adecuada.

- Galvanoplastia: La pieza de aluminio se sumerge en un baño que contiene ácido crómico y se aplica una corriente continua que impulsa los iones de cromo hacia el aluminio, formando una capa protectora dura.

- Post-tratamiento: Después del enchapado, la pieza puede sufrir procesos adicionales, como el pulido, para lograr el acabado y la calidad de superficie deseados.

Los beneficios:

El cromado duro ofrece una variedad de ventajas que lo convierten en la opción preferida en diversas industrias:

- Dureza excepcional: El cromado proporciona uno de los recubrimientos de superficie más duros disponibles, mejorando la resistencia al desgaste, la abrasión y los daños.

- Resistencia a la corrosión: La capa de cromo actúa como una barrera contra la humedad y los productos químicos, protegiendo eficazmente el sustrato de aluminio contra la corrosión.

- Acabado liso: El cromado duro puede brindar un acabado suave y similar a un espejo, ideal para aplicaciones donde la estética importa.

- Estabilidad dimensional: El proceso tiene un impacto mínimo en las dimensiones de la pieza de aluminio, lo que lo hace adecuado para componentes con tolerancias estrictas.

- Conductividad eléctrica: El cromado mantiene una buena conductividad eléctrica, lo que lo hace adecuado para aplicaciones eléctricas y electrónicas.

Aplicaciones comunes

El cromado duro encuentra su utilidad en varias industrias y aplicaciones clave:

- Aeroespacial: Los componentes de aeronaves, el tren de aterrizaje y las piezas del motor se benefician de la dureza y la resistencia a la corrosión del cromado duro.

- Automotor: Muchas piezas de automóviles, como pistones, camisas de cilindros y componentes hidráulicos, se someten a un cromado para mejorar la durabilidad y la estética.

- Equipos industriales: Varios componentes de maquinaria industrial, como varillas y rodillos hidráulicos, están cromados para soportar condiciones adversas.

- Hidráulica: Los cilindros y bombas hidráulicas se benefician de la mayor resistencia al desgaste del cromado.

- Estampación: Las herramientas de corte, moldes y matrices suelen estar cromados para prolongar su vida útil.

En esta exploración continua del cromado duro y el anodizado duro para aluminio, hemos establecido una comprensión fundamental del cromado, su proceso y la amplia gama de industrias y aplicaciones donde se emplea de forma destacada.

El siguiente segmento de esta discusión se centrará en el anodizado duro, haciendo comparaciones que pueden ayudarlo a tomar una decisión informada para sus necesidades específicas.

Las ventajas del cromado duro

El cromado duro ofrece una serie de ventajas distintivas que lo convierten en una opción muy solicitada para el acabado de componentes de aluminio. En esta sección, analizaremos en profundidad los beneficios clave de este proceso y explicaremos por qué se destaca en el ámbito de los tratamientos de superficies.

1. Dureza excepcional:

Una de las ventajas más destacadas del cromado duro es su dureza incomparable. Las superficies cromadas se vuelven significativamente más duras que el material base, lo que garantiza una resistencia excepcional al desgaste, la abrasión y los daños.

Esta propiedad es particularmente crucial en aplicaciones donde los componentes están sujetos a intensa fricción y estrés mecánico.

2. Resistencia a la corrosión:

El cromado duro actúa como una barrera resistente contra la corrosión y la degradación ambiental. La capa de cromo es muy resistente a la humedad, los productos químicos y otros agentes corrosivos.

Esto lo convierte en una excelente opción para componentes que están expuestos a entornos hostiles y corrosivos.

3. Acabado suave y estético:

El cromado duro permite obtener un acabado liso y estéticamente agradable. La calidad reflectante y espejada del cromo mejora la apariencia de los componentes, lo que lo hace adecuado para aplicaciones en las que el atractivo visual es importante.

Esta característica es especialmente ventajosa en las industrias automotriz y arquitectónica, donde la estética es una preocupación primordial.

4. Estabilidad dimensional:

Una de las ventajas más destacables del cromado duro es su impacto mínimo en las dimensiones del componente tratado. El proceso no introduce cambios significativos en el tamaño, lo que lo hace ideal para piezas con tolerancias estrictas.

Esta estabilidad dimensional es crucial en aplicaciones de ingeniería de precisión.

5. Conductividad eléctrica:

Además de ser excepcionalmente duras y resistentes a la corrosión, las superficies cromadas mantienen una buena conductividad eléctrica.

Esto los hace adecuados para aplicaciones eléctricas y electrónicas, garantizando que los componentes eléctricos mantengan su funcionalidad mientras se benefician de la protección adicional.

Ejemplos del mundo real:

Para ilustrar las ventajas prácticas del cromado duro, consideremos algunas aplicaciones del mundo real:

- Aeroespacial: Los componentes del tren de aterrizaje de las aeronaves suelen estar cromados para garantizar que puedan soportar las exigencias del aterrizaje y el despegue, donde la resistencia al desgaste y a la corrosión son fundamentales.

- Automotor: El acabado suave y brillante de los pistones cromados no solo mejora la estética sino que también mejora su durabilidad en aplicaciones de motor.

- Maquinaria: Las varillas hidráulicas utilizadas en maquinaria industrial frecuentemente están cromadas para prolongar su vida útil en condiciones de operación adversas.

- Estampación: Las herramientas de corte, como taladros y machos de roscar, se someten a un tratamiento de cromado para mejorar su resistencia al desgaste, lo que permite un uso más prolongado antes de su reemplazo.

Las ventajas del cromado duro, incluida su excepcional dureza, resistencia a la corrosión y amplia gama de aplicaciones, son indicadores claros de su eficacia como tratamiento de superficie para componentes de aluminio.

Sin embargo, es esencial comparar estos beneficios con los del anodizado duro, que exploraremos en la siguiente sección, para tomar una decisión informada en función de sus necesidades y prioridades específicas.

Los conceptos básicos del anodizado duro para aluminio

En la búsqueda de acabados superficiales superiores para el aluminio, el anodizado duro surge como un contendiente sólido y confiable. Esta sección le presentará los fundamentos del anodizado duro, explicando sus diferencias con el cromado y describiendo el proceso preciso involucrado.

Anodizado duro vs. cromado:

En esencia, el anodizado duro y el cromado son métodos de tratamiento de superficies distintos, cada uno con sus características y ventajas únicas. Mientras que el cromado deposita una capa de cromo sobre el sustrato, el anodizado duro transforma la superficie del propio aluminio, creando una capa de óxido integral y resistente.

El proceso de anodizado duro del aluminio:

- Preparación: El anodizado duro comienza con una limpieza y un grabado exhaustivos del componente de aluminio. Este paso garantiza que la superficie esté libre de contaminantes y sea receptiva a la anodización.

- Anodización: El aluminio limpio se sumerge en una solución electrolítica, normalmente ácido sulfúrico, y actúa como ánodo en un circuito eléctrico. La anodización provoca un proceso de oxidación controlado en la superficie del aluminio, lo que da lugar a la formación de una capa densa y muy duradera de óxido de aluminio.

- Caza de focas: Después de la anodización, el componente puede someterse a un proceso de sellado, que cierra la estructura porosa de la capa anódica, mejorando aún más su resistencia a la corrosión.

Distinciones clave:

Las principales distinciones entre el anodizado duro y el cromado incluyen:

- Transformación material: El anodizado duro transforma químicamente la superficie del aluminio y crea una capa de óxido duro. Por el contrario, el cromado deposita una capa de cromo sobre la superficie.

- Dureza: Si bien ambos procesos dan como resultado superficies duras, el anodizado duro a menudo logra niveles más altos de dureza, lo que lo hace excepcionalmente resistente al desgaste y la abrasión.

- Resistencia a la corrosión: La capa anódica que se forma durante el anodizado duro es inherentemente resistente a la corrosión, ya que está compuesta de óxido de aluminio. El cromado se basa en la resistencia a la corrosión de la capa de cromo.

- Estética: El anodizado duro tiende a producir acabados mate o coloreados, que pueden ser preferibles en ciertas aplicaciones. El cromado, por otro lado, ofrece una apariencia reflectante similar a un espejo.

- Aislamiento eléctrico: El óxido de aluminio anódico posee excelentes propiedades de aislamiento eléctrico, lo que puede resultar ventajoso en aplicaciones eléctricas y electrónicas. Las superficies cromadas mantienen una buena conductividad eléctrica.

Comprender el proceso y las diferencias entre el anodizado duro es un paso fundamental en el proceso de toma de decisiones. En la siguiente sección, exploraremos las ventajas exclusivas del anodizado duro para el aluminio, lo que le ayudará a tomar una decisión informada entre estos dos formidables métodos de acabado.

Las ventajas del anodizado duro para el aluminio

En el ámbito de los tratamientos de superficies de aluminio, el anodizado duro destaca por su excepcional conjunto de ventajas. En esta sección, analizaremos en profundidad los beneficios clave del anodizado duro, haciendo hincapié en sus propiedades únicas que lo convierten en una opción atractiva para una amplia gama de aplicaciones.

1. Resistencia superior al desgaste:

El anodizado duro da como resultado una capa de óxido de aluminio que es significativamente más dura que el material base. Esta dureza excepcional se traduce en una notable resistencia al desgaste. Los componentes sometidos a entornos abrasivos, como deslizamientos o rozamientos contra otras superficies, se benefician enormemente del anodizado duro. Un ejemplo notable es el uso de pistones de aluminio anodizado duro en sistemas hidráulicos, donde la durabilidad y el desgaste mínimo son fundamentales.

2. Mayor resistencia a la corrosión:

La capa anódica que se forma durante el anodizado duro está compuesta de óxido de aluminio, que es naturalmente resistente a la corrosión. Actúa como una barrera robusta que protege el aluminio subyacente de los factores ambientales. Esto hace que el anodizado duro sea una excelente opción para los componentes expuestos a la humedad, los productos químicos o el agua salada. Por ejemplo, las aplicaciones marinas utilizan con frecuencia aluminio anodizado duro para garantizar una protección contra la corrosión a largo plazo.

3. Excelente aislamiento eléctrico:

El óxido de aluminio anódico posee excelentes propiedades de aislamiento eléctrico. Esta característica es ventajosa en aplicaciones eléctricas y electrónicas donde los componentes deben mantener el aislamiento eléctrico. El aluminio anodizado duro se utiliza en la producción de aisladores eléctricos, conectores y carcasas para dispositivos electrónicos.

4. Opciones de color consistentes:

El anodizado duro ofrece la posibilidad de introducir colores en la capa de óxido. Esto se consigue mediante el uso de colorantes durante el proceso de anodizado. El resultado es un componente con una superficie duradera y coloreada. Para aplicaciones en las que la codificación por colores es esencial, como en la industria aeroespacial para la identificación de componentes, el anodizado duro proporciona una solución visualmente diferenciable.

5. Menor fricción y mejor lubricación:

La dureza y la estructura microporosa de la capa anódica pueden reducir la fricción y mejorar las propiedades de lubricación. Esta característica es valiosa en aplicaciones como los engranajes, donde la fricción reducida conduce a una mayor eficiencia y una vida útil más prolongada de los componentes.

Ejemplos del mundo real:

Para ilustrar las ventajas prácticas del anodizado duro, consideremos algunas aplicaciones del mundo real:

- Automotor: Los componentes de aluminio anodizado duro, como las carcasas de transmisión y los pistones, brindan una mejor resistencia al desgaste, lo que extiende la vida útil de las piezas automotrices críticas.

- Aeroespacial: El anodizado duro se emplea en aplicaciones aeroespaciales, como en la construcción de trenes de aterrizaje de aeronaves, donde la resistencia a la corrosión y la durabilidad excepcionales son imprescindibles.

- Industria Marina: El aluminio anodizado duro se utiliza ampliamente en entornos marinos para componentes como accesorios para embarcaciones y elementos arquitectónicos, lo que garantiza una protección a largo plazo contra la corrosión del agua salada.

- Electrónica: Los conectores eléctricos y los componentes aislantes se benefician de las propiedades de aislamiento eléctrico del aluminio anodizado duro.

En resumen, el anodizado duro para aluminio ofrece un conjunto único de ventajas, entre las que se incluyen una resistencia al desgaste excepcional, protección contra la corrosión, aislamiento eléctrico y opciones de color. Estas cualidades lo convierten en una opción atractiva para una amplia gama de aplicaciones, desde la automoción y la industria aeroespacial hasta la marina y la electrónica. Comprender estas ventajas es esencial a la hora de elegir entre el cromado duro y el anodizado duro para sus necesidades específicas.

El proceso de toma de decisiones

La elección entre el cromado duro y el anodizado duro para los acabados de aluminio es una decisión importante que debe tomarse teniendo en cuenta cuidadosamente varios factores clave. Esta sección le servirá de guía durante el proceso de toma de decisiones y le ayudará a sopesar las opciones en función de sus requisitos específicos.

1. Aplicación:

En primer lugar, hay que tener en cuenta la aplicación prevista del componente de aluminio. ¿Cuál es su finalidad y a qué condiciones ambientales estará expuesto? Para aplicaciones de alto desgaste en las que la resistencia a la abrasión y al estrés mecánico es crucial, el anodizado duro puede ser la opción preferida. Por otro lado, si su aplicación requiere un acabado brillante o reflectante, el cromado duro puede ser más adecuado.

2. Durabilidad:

Evalúe la vida útil esperada y los requisitos de durabilidad del componente. El anodizado duro proporciona una resistencia al desgaste y una protección contra la corrosión excepcionales, lo que lo hace ideal para piezas que deben soportar condiciones duras durante un período prolongado. Si la longevidad es una preocupación principal, el anodizado duro debe ser una opción importante.

3. Estética:

Tenga en cuenta el aspecto visual de su componente. ¿Necesita un acabado brillante tipo espejo o sería más adecuado un acabado mate o de color? El cromado duro es conocido por sus cualidades estéticas, mientras que el anodizado duro tiende a producir superficies mate o de color. La elección en este caso depende de su diseño y preferencias estéticas.

4. Costo:

Las limitaciones presupuestarias son un factor práctico a tener en cuenta. El cromado duro puede suponer un coste inicial más elevado debido al complejo proceso de galvanoplastia. El anodizado duro, si bien es rentable, puede resultar más económico para determinadas aplicaciones. Es importante sopesar los beneficios y los costes a largo plazo asociados a cada método.

5. Propiedades específicas:

Tenga en cuenta las propiedades específicas que pueda requerir su componente. Por ejemplo, si el aislamiento eléctrico es esencial, las cualidades inherentes de aislamiento eléctrico del anodizado duro son una ventaja. Si su componente requerirá lubricación, la estructura microporosa de las superficies anodizadas duras puede ayudar a reducir la fricción.

Cuadro comparativo:

Para ayudarlo en su proceso de toma de decisiones, aquí hay un cuadro comparativo de referencia rápida que destaca las distinciones clave entre el cromado duro y el anodizado duro:

| Aspecto | Recubrimiento de cromo duro | Anodizado duro |

| Dureza superficial | Dureza excepcional | Dureza excepcional |

| Resistencia a la corrosión | Excelente resistencia a la corrosión. | Excelente resistencia a la corrosión. |

| Estética | Acabado tipo espejo | Acabados mate o coloreados |

| Conductividad eléctrica | Conductivo | Aislante eléctrico |

| Resistencia al desgaste | Excelente resistencia al desgaste. | Resistencia superior al desgaste |

| Costo | Costo potencialmente más alto | Rentable |

| Cambios dimensionales | Cambios dimensionales mínimos | Cambios dimensionales mínimos |

| Opciones de color | Opciones de color limitadas | Varias opciones de color |

Si tiene en cuenta sistemáticamente estos factores, podrá tomar una decisión informada entre el cromado duro y el anodizado duro para sus componentes de aluminio. La decisión debe estar en consonancia con las exigencias específicas de su proyecto, lo que garantizará que logre el equilibrio deseado entre rendimiento, estética y rentabilidad.

Estudios de casos

Para ilustrar mejor las implicaciones reales de elegir entre el cromado duro y el anodizado duro para los acabados de aluminio, analicemos algunos casos prácticos impactantes. Estos ejemplos mostrarán casos en los que la elección del tratamiento de la superficie jugó un papel fundamental para lograr objetivos específicos del proyecto.

Caso práctico 1: Componente aeroespacial

Fondo:

A un importante fabricante aeroespacial se le encargó producir componentes de tren de aterrizaje para aviones comerciales. Estos componentes debían soportar condiciones extremas, como gran tensión, cargas pesadas y exposición a condiciones climáticas adversas.

Elección:

El equipo de ingeniería tuvo que decidir entre el cromado duro y el anodizado duro para los componentes del tren de aterrizaje de aluminio. Se decantaron por el cromado duro debido a su excepcional dureza y resistencia al desgaste, fundamentales para las exigentes condiciones de aterrizaje y despegue de los aviones.

Resultado:

Los componentes cromados del tren de aterrizaje exhibieron una durabilidad superior y mantuvieron su acabado liso y brillante incluso después de años de servicio. Esta elección jugó un papel crucial para garantizar la seguridad y la longevidad del tren de aterrizaje del avión.

Caso práctico 2: Equipos marinos

Fondo:

Un fabricante de equipos marinos necesitaba producir componentes resistentes a la corrosión para accesorios de embarcaciones, incluidos cabrestantes y poleas. Estos componentes estarían expuestos al agua salada, por lo que la protección contra la corrosión era una prioridad máxima.

Elección:

En este caso, se optó por el anodizado duro para los herrajes de aluminio de la embarcación. La resistencia natural a la corrosión de la capa anódica la convirtió en la opción ideal para soportar el ambiente marino corrosivo.

Resultado:

Los accesorios anodizados duros para embarcaciones demostraron una resistencia excepcional a la corrosión del agua salada, manteniendo su funcionalidad y apariencia a lo largo del tiempo. Esta decisión prolongó significativamente la vida útil del equipo marino, reduciendo los costos de mantenimiento y reemplazo.

Caso práctico 3: Caja de transmisión automotriz

Fondo:

Un fabricante de automóviles buscaba mejorar la durabilidad de las carcasas de transmisión, un componente fundamental para el rendimiento del vehículo. Estas carcasas debían soportar la fricción y el desgaste constantes.

Elección:

Para las carcasas de transmisión, se seleccionó el anodizado duro debido a sus propiedades superiores de resistencia al desgaste. La mayor dureza y resistencia a la abrasión de la capa anódica fueron esenciales para prolongar la vida útil de la carcasa de transmisión.

Resultado:

Las carcasas de transmisión anodizadas duras mostraron una resistencia al desgaste excepcional, lo que permitió aumentar la longevidad de los componentes y reducir el mantenimiento. Esta elección tuvo un impacto positivo en la confiabilidad y el rendimiento generales de los vehículos.

Estos estudios de casos ponen de relieve la importancia de la decisión entre el cromado duro y el anodizado duro en diversas industrias. La elección correcta puede dar lugar a un mejor rendimiento, durabilidad y rentabilidad, por lo que es esencial evaluar cuidadosamente los requisitos específicos de cada proyecto y seleccionar el método de acabado más adecuado.

Factores a tener en cuenta

En el proceso de toma de decisiones para elegir entre el cromado duro y el anodizado duro para acabados de aluminio, se deben evaluar cuidadosamente varios factores adicionales. Estas consideraciones van más allá del rendimiento y la estética y tienen en cuenta las preocupaciones ambientales y el cumplimiento normativo.

1. Impacto ambiental:

Tanto el cromado duro como el anodizado duro pueden tener implicaciones medioambientales. El cromado duro implica el uso de ácido crómico, una sustancia altamente tóxica. La eliminación de residuos y la posibilidad de contaminación de las aguas subterráneas son preocupaciones medioambientales importantes. Por el contrario, el anodizado duro, que se basa en ácido sulfúrico o ácidos orgánicos, se considera generalmente más respetuoso con el medio ambiente. Produce menos subproductos de residuos peligrosos y suele ser el preferido en aplicaciones respetuosas con el medio ambiente.

2. Normativa y Cumplimiento:

Los requisitos normativos desempeñan un papel importante en la elección entre estos dos métodos de acabado. El cromado está sujeto a estrictas normas medioambientales debido al uso de materiales peligrosos. El cumplimiento de las leyes medioambientales, como la eliminación adecuada y el control de emisiones, es esencial a la hora de optar por el cromado. Por el contrario, los procesos de anodizado duro suelen estar sujetos a menos normas y pueden cumplir más fácilmente las normas medioambientales.

3. Sostenibilidad:

La sostenibilidad es un factor cada vez más importante en muchas industrias. El anodizado duro suele considerarse una opción más sostenible debido a su menor impacto ambiental y a la menor cantidad de obstáculos regulatorios. Esto lo convierte en una opción atractiva para las empresas que buscan adoptar prácticas ecológicas y reducir su huella de carbono.

4. Disponibilidad regional:

La disponibilidad de instalaciones y experiencia en cromado duro y anodizado duro puede variar según su ubicación geográfica. Algunas regiones pueden tener instalaciones más establecidas para un proceso que para otro. Considere la conveniencia y la accesibilidad de estos servicios al tomar su decisión.

5. Costos a largo plazo:

Si bien los costos iniciales son un factor importante, también se deben tener en cuenta los costos a largo plazo. Considere los costos de mantenimiento, retrabajo y reemplazo asociados con cada método de acabado. El anodizado duro suele ofrecer un excelente valor a largo plazo debido a su durabilidad y resistencia al desgaste.

6. Estándares de la industria:

Algunas industrias pueden tener estándares o certificaciones específicas que se deben cumplir. Asegúrese de que el método de acabado elegido se ajuste a los requisitos de la industria y que el producto final cumpla con los estándares y especificaciones pertinentes.

7. Personalización y estética:

Tenga en cuenta el nivel de personalización y estética que requiere su aplicación. El anodizado duro ofrece la posibilidad de introducir colores, que pueden ser esenciales para la codificación por colores o para fines de marca. El cromado, con su acabado tipo espejo, puede ser la opción preferida en aplicaciones donde la estética es primordial.

Al evaluar cuidadosamente estos factores adicionales junto con las consideraciones de rendimiento y costo, puede tomar una decisión informada que se ajuste a los requisitos y prioridades específicos de su proyecto. Comprender el alcance completo de los factores involucrados en esta elección garantiza que el método de acabado seleccionado no solo satisfaga sus necesidades inmediatas, sino que también cumpla con los estándares ambientales y regulatorios, lo que prepara el terreno para un resultado de proyecto exitoso y responsable.

Conclusión

En el mundo de los acabados de aluminio, la elección entre el cromado duro y el anodizado duro es una decisión de suma importancia. Las conclusiones clave de nuestra exploración de estos dos formidables métodos de acabado pueden guiarlo para tomar la decisión correcta en función de sus necesidades y prioridades específicas.

Puntos clave para recordar:

- Actuación: El cromado duro ofrece una dureza excepcional, resistencia a la corrosión y un acabado similar al de un espejo. El anodizado duro, por otro lado, se destaca por su resistencia al desgaste, protección contra la corrosión y aislamiento eléctrico.

- Aplicaciones: Tenga en cuenta el uso previsto de sus componentes de aluminio. Ya sea en la industria aeroespacial, automotriz, marina, electrónica o cualquier otra, las exigencias de su aplicación deben ser un factor determinante en su elección.

- Durabilidad: Evalúe la vida útil esperada y los requisitos de durabilidad. Tanto el cromado duro como el anodizado duro brindan una longevidad excepcional, pero los detalles difieren.

- Estética: Piense en el aspecto visual de sus componentes. El cromado duro ofrece un acabado reflectante, mientras que el anodizado duro puede proporcionar superficies mate o coloreadas.

- Costo: Las limitaciones presupuestarias son un factor práctico. Considere los costos iniciales y los beneficios a largo plazo asociados con cada método.

- Impacto ambiental: Considere las implicaciones ambientales. El anodizado duro suele considerarse más ecológico debido a que reduce el uso de sustancias tóxicas.

- Normativa y Cumplimiento: Asegúrese de que su elección se ajuste a los requisitos medioambientales y normativos. El cromado duro está sujeto a normas más estrictas debido al uso de materiales peligrosos.

- Sostenibilidad: El anodizado duro suele considerarse una opción más sostenible, lo que lo hace atractivo para empresas conscientes del medio ambiente.

- Personalización y estética: si las opciones de color o la estética específica son cruciales para su proyecto, el anodizado duro Permite la introducción de color.

Recomendación:

La elección correcta entre el cromado duro y el anodizado duro depende, en última instancia, de sus necesidades y prioridades específicas. Al tomar esta decisión, comience por definir claramente los requisitos de su proyecto. Tenga en cuenta la aplicación, las demandas de rendimiento, el presupuesto, las preocupaciones medioambientales y las preferencias estéticas. Si tiene acceso a la experiencia de un especialista en tratamiento de superficies, solicite su asesoramiento.

En resumen, tanto el cromado duro como el anodizado duro son métodos de acabado excepcionales, cada uno con sus ventajas únicas. Si comprende los matices y sopesa los factores relevantes para su proyecto, podrá tomar una decisión informada que le permitirá obtener un mejor rendimiento, mayor durabilidad y una mejor relación costo-beneficio. Ya sea que priorice una dureza inigualable, una resistencia superior al desgaste, protección contra la corrosión o atractivo estético, su decisión se puede adaptar a sus requisitos específicos.

Con estos conocimientos, ahora está bien equipado para navegar en la batalla de los acabados y tomar una decisión que se alinee perfectamente con sus necesidades de acabado de aluminio.

Valoramos sus opiniones y experiencias. Comparta sus ideas sobre cómo elegir el acabado adecuado o haga preguntas en los comentarios.

Preguntas frecuentes

P1: ¿Qué factores debo tener en cuenta al elegir entre el cromado duro y el anodizado duro para aluminio?

A1: Tenga en cuenta la aplicación específica, los requisitos de durabilidad, la estética y el presupuesto. El cromado duro ofrece un acabado similar al de un espejo y es adecuado para aplicaciones en las que la estética es importante, mientras que el anodizado duro se destaca por su resistencia al desgaste y su protección contra la corrosión.

El presupuesto, el impacto ambiental y el cumplimiento de la normativa también son factores esenciales.

P2: ¿En qué se diferencia el impacto ambiental de estos métodos? P2: ¿En qué se diferencia el impacto ambiental de estos métodos?

A2: El cromado duro implica el uso de ácido crómico peligroso y está sujeto a normas medioambientales más estrictas. El anodizado duro se considera más respetuoso con el medio ambiente, ya que produce menos residuos peligrosos.

Puede ser una mejor opción para proyectos con conciencia ambiental.

P3: ¿Qué método es más rentable a largo plazo?

A3: La relación coste-beneficio de cada método depende de los requisitos específicos de su proyecto. El anodizado duro suele ofrecer un excelente valor a largo plazo debido a su durabilidad y resistencia al desgaste, lo que reduce potencialmente los costes de mantenimiento y sustitución.

P4: ¿Existen estándares específicos de la industria que se deben tener en cuenta al elegir un acabado?

A4: Sí, algunas industrias pueden tener estándares o certificaciones específicas que los componentes de aluminio deben cumplir. Es fundamental asegurarse de que el método de acabado elegido cumpla con los estándares y especificaciones de la industria correspondiente.

P5: ¿Puede el anodizado duro proporcionar opciones de color para los componentes de aluminio?

A5: Sí, el anodizado duro ofrece la posibilidad de introducir colores en la capa de óxido mediante el uso de tintes durante el proceso. Esto puede ser esencial para aplicaciones en las que es necesario utilizar códigos de colores o marcas.

P6: ¿Cuáles son las diferencias en la resistencia al desgaste entre el cromado duro y el anodizado duro?

A6: Ambos métodos ofrecen una excelente resistencia al desgaste, pero el anodizado duro suele preferirse para condiciones de desgaste extremas debido a su mayor dureza y abrasión.