Introducción: La importancia de comprender el procesamiento con torno y fresadora

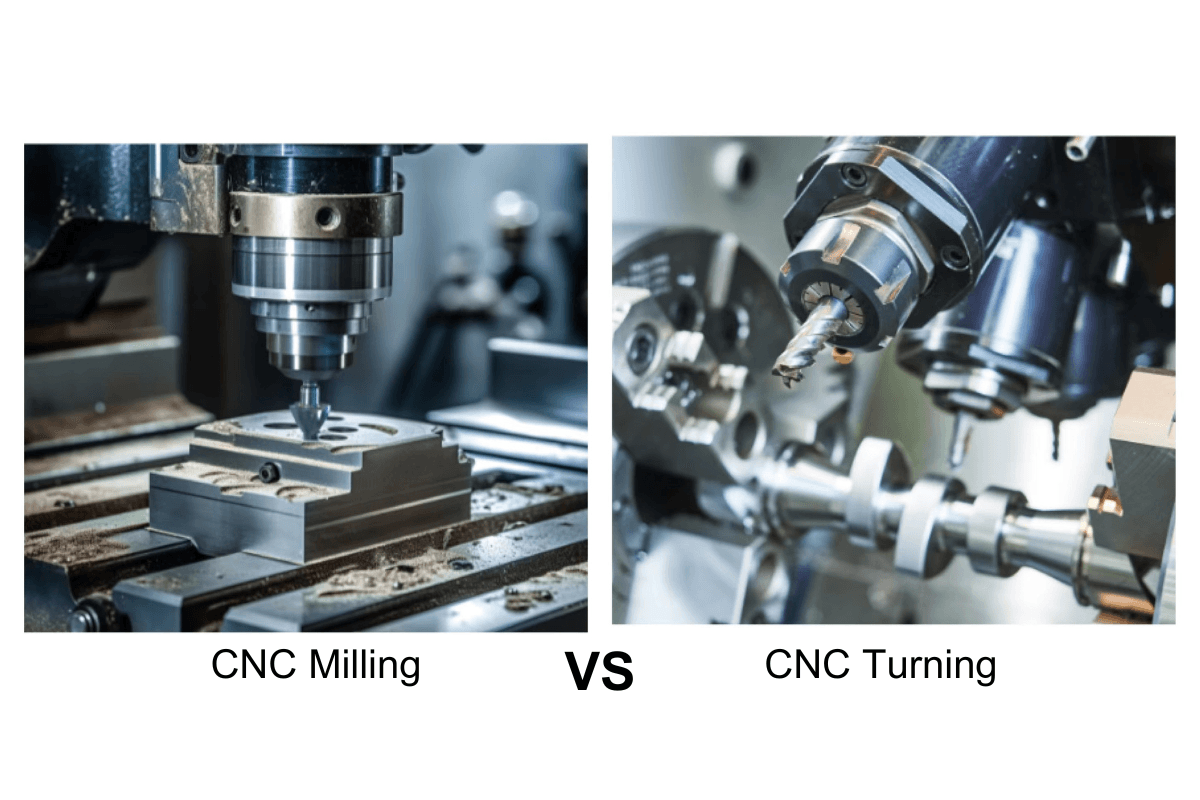

En la industria del mecanizado, es necesario comprender la distinción entre torno y Fresado CNC es fundamental. Estos dos procesos esenciales forman la columna vertebral de la producción industrial moderna, cada uno con capacidades, ventajas y limitaciones únicas. Dominar sus diferencias es crucial para el diseño óptimo de las piezas, la planificación eficiente de la producción, las operaciones rentables, el control de calidad y la adaptación a los avances tecnológicos. Al comprender estos procesos básicos de mecanizado, los fabricantes pueden tomar decisiones informadas, optimizar los flujos de trabajo y entregar productos de alta calidad, lo cual es una piedra angular para el éxito en el dinámico mundo del mecanizado.

Procesamiento de torno

a. Definición y principios básicos del mecanizado en torno

El mecanizado en torno es una técnica de mecanizado que utiliza un torno para dar forma a las piezas de trabajo mediante la eliminación de material. La pieza de trabajo gira contra una herramienta de corte estacionaria, lo que permite la creación de piezas cilíndricas y operaciones como torneado, refrentado, taladrado y roscado.

b. Tipos de tornos (por ejemplo, manuales, CNC, tipo suizo)

Los tornos se pueden clasificar en diferentes tipos, cada uno de los cuales ofrece capacidades únicas para satisfacer diversos requisitos de fabricación. Entre ellos se incluyen los tornos manuales, los tornos CNC (control numérico por computadora) y los tornos tipo suizo.

Los tornos manuales se operan manualmente, y el operador controla los movimientos de la herramienta y ajusta la velocidad y la velocidad de avance. Los tornos CNC, por otro lado, están controlados por computadora, lo que proporciona mayor precisión, repetibilidad y la capacidad de ejecutar secuencias de mecanizado complejas. Los tornos de tipo suizo son máquinas especializadas diseñadas para producir piezas pequeñas y precisas, que cuentan con un casquillo guía que sostiene la pieza de trabajo durante el proceso de mecanizado.

La selección del tipo de torno adecuado depende de factores como la complejidad de la pieza, el volumen de producción y el nivel requerido de automatización y control.

c. Piezas y operaciones típicas que se realizan en un torno

Los tornos se utilizan principalmente para procesar piezas cilíndricas y realizan una variedad de operaciones:

i. Torneado: Eliminación de material de la superficie exterior de una pieza de trabajo giratoria para crear características tales como conos, ranuras y perfiles.

ii. Refrentado: Mecanizado del extremo o del hombro de una pieza de trabajo para producir una superficie plana.

iii. Perforar: Crear o agrandar un agujero en la superficie interna de una pieza de trabajo.

iv. Roscado: Generar ranuras helicoidales en la superficie de una pieza de trabajo para crear roscas internas o externas.

La versatilidad de estas operaciones de torno permite la producción de una amplia gama de piezas, desde ejes simples hasta componentes rotacionales complejos.

d. Ventajas del mecanizado en torno

i. Capacidad para crear piezas cilíndricas: Los tornos se destacan por producir una amplia variedad de piezas cilíndricas con alta precisión y consistencia.

ii. Eficiencia para la producción en masa: Los tornos son adecuados para la fabricación en grandes volúmenes, lo que permite una producción rentable y eficiente.

iii. Versatilidad en la producción de una amplia gama de piezas: Los tornos pueden realizar diversas operaciones, lo que los convierte en herramientas versátiles para fabricar una amplia gama de componentes rotacionales.

e. Limitaciones del mecanizado en torno

Si bien los tornos ofrecen numerosas ventajas, también tienen algunas limitaciones inherentes:

i. Dificultad para crear formas complejas: Los tornos están diseñados principalmente para producir piezas cilíndricas, lo que puede plantear desafíos a la hora de crear formas geométricas más complejas.

ii. Limitaciones en la producción de características internas precisas: Los tornos pueden enfrentar limitaciones para lograr altos niveles de precisión al mecanizar características internas complejas dentro de una pieza de trabajo.

Procesamiento de fresadoras

a. Definición y principios básicos del fresado

Molienda Implica el uso de una herramienta de corte rotatoria de múltiples dientes para eliminar material de una pieza de trabajo fija. Este método permite la creación de geometrías complejas y características detalladas.

El principio fundamental del fresado implica la interacción controlada entre la herramienta de corte giratoria y la pieza de trabajo fija. A medida que la fresa gira a altas velocidades, retira material de la pieza de trabajo de manera precisa y controlada, lo que permite la fabricación de una amplia gama de formas y características.

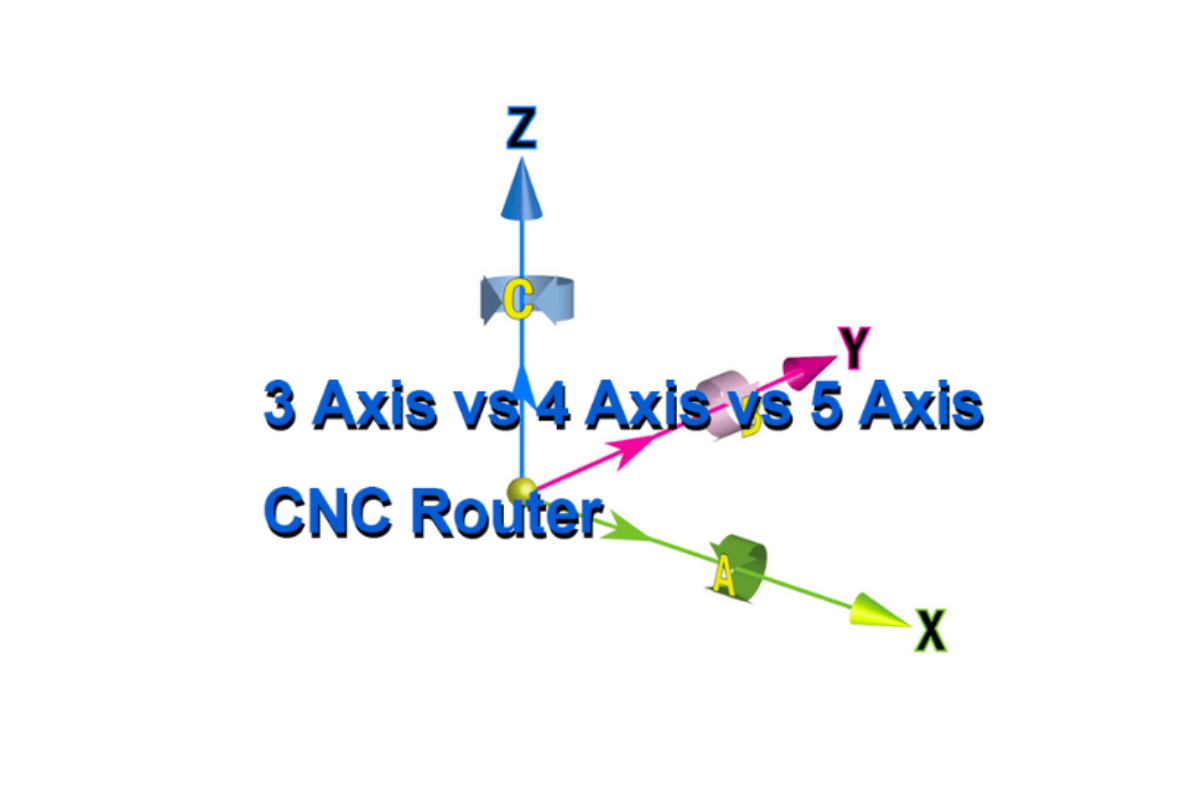

b. Tipos de fresadoras (p. ej., verticales, horizontales, CNC)

Las fresadoras se pueden clasificar en varios tipos, cada uno con sus propias características y aplicaciones únicas:

Fresadoras Verticales: Estas fresadoras cuentan con un husillo orientado verticalmente que permite el mecanizado de piezas complejas y la creación de cavidades y ranuras profundas.

Fresadoras horizontales: En estas máquinas, el husillo está orientado horizontalmente, lo que las hace muy adecuadas para operaciones como fresado frontal y fresado periférico.

Fresadoras CNC (control numérico por computadora): equipadas con controles informáticos avanzados, las fresadoras CNC ofrecen mayor precisión, repetibilidad y la capacidad de ejecutar secuencias de mecanizado complejas automáticamente.

c. Piezas y operaciones típicas que se realizan en una fresadora

Las fresadoras son herramientas versátiles capaces de realizar una variedad de operaciones en una amplia gama de piezas de trabajo:

i. Fresado: eliminación de material de la superficie de una pieza de trabajo moviendo la herramienta de corte giratoria a través de la pieza.

ii. Perforación: Creación de agujeros circulares en la pieza de trabajo utilizando una broca giratoria.

iii. Ranurado: Producción de ranuras o surcos lineales en la pieza de trabajo.

iv. Cajerado: Mecanizado de zonas rebajadas o cavidades dentro de la pieza de trabajo.

d. Ventajas del fresado

Las fresadoras ofrecen varias ventajas clave:

i. Capacidad para crear formas y características complejas: Las fresadoras se destacan por producir geometrías y características intrincadas que serían difíciles de lograr con otros métodos de mecanizado.

ii. Precisión y exactitud en el mecanizado: el uso de controles CNC y herramientas de corte avanzadas permite que las fresadoras ofrezcan altos niveles de precisión y exactitud en las piezas mecanizadas.

iii. Versatilidad en la producción de una amplia gama de piezas: Las fresadoras se pueden utilizar para fabricar una amplia variedad de componentes, desde piezas simples hasta piezas complejas con múltiples características.

e. Limitaciones del proceso de fresado

Si bien el fresado ofrece numerosas ventajas, también tiene algunas limitaciones inherentes:

i. Tasas de producción más lentas en comparación con el procesamiento en torno: las operaciones de fresado generalmente tienen tasas de eliminación de material más bajas en comparación con el procesamiento en torno, lo que puede afectar la eficiencia de producción para ciertas aplicaciones.

ii. Dificultad para producir piezas cilíndricas: Las fresadoras no son tan adecuadas para fabricar piezas cilíndricas como los tornos, que están diseñados específicamente para este propósito.

Comparación y aplicaciones

a. Comparación del procesamiento en torno y fresadora.

Al comparar el uso de tornos y fresadoras, surgen diferencias clave. Cada uno ofrece ventajas distintas según la aplicación.

i. Geometría de la pieza de trabajo: Los tornos están diseñados principalmente para producir piezas cilíndricas, mientras que las fresadoras se destacan en la creación de formas y características complejas.

ii. Eficiencia de producción: Los tornos generalmente ofrecen mayores tasas de remoción de material y son más adecuados para la producción de gran volumen, mientras que las fresadoras pueden tener tasas de producción más bajas.

iii. Precisión y exactitud de mecanizado: Tanto los tornos como las fresadoras pueden alcanzar altos niveles de precisión y exactitud, y las versiones controladas por CNC ofrecen capacidades mejoradas en este sentido.

b. Aplicaciones típicas del mecanizado en torno

El mecanizado en torno es adecuado para una variedad de aplicaciones:

i. Piezas cilíndricas: Los tornos se destacan en la fabricación de piezas cilíndricas, como ejes, varillas y otros componentes rotacionales.

ii. Componentes rotacionales: Los tornos se utilizan ampliamente en la producción de una amplia gama de piezas rotacionales, incluidos engranajes, poleas y otros elementos de máquinas.

iii. Producción en masa: Las altas tasas de eliminación de material y la repetibilidad de los tornos los hacen adecuados para procesos de fabricación de gran volumen.

c. Aplicaciones típicas del procesamiento con fresadora

El procesamiento con fresadora es adecuado para una variedad de aplicaciones:

i. Formas y características complejas: Las fresadoras son expertas en producir piezas con geometrías intrincadas y características complejas que serían difíciles de lograr con otros métodos de mecanizado.

ii. Piezas complejas: Las fresadoras se pueden utilizar para fabricar componentes muy detallados y de precisión crítica, como los que se encuentran en las industrias aeroespacial, médica y de alta tecnología.

iii. Prototipado y producción de bajo volumen: Las fresadoras son herramientas versátiles que a menudo se emplean en el prototipado y la fabricación de bajo volumen, donde la flexibilidad y la precisión son esenciales.

Conclusión

En conclusión, tanto el trabajo con torno como las técnicas de fresado brindan beneficios únicos para fabricantes e ingenieros, según las necesidades del proyecto. Los tornos se destacan en la producción de piezas cilíndricas y componentes rotativos, mientras que las fresadoras son más adecuadas para formas complejas y características intrincadas. Comprender estas diferencias es crucial para optimizar las operaciones de mecanizado y entregar productos de alta calidad.

Si está buscando un proveedor para molino o doblar Para sus piezas, Witcool puede ofrecerle soluciones personalizadas para satisfacer sus necesidades específicas. Con experiencia en el procesamiento tanto en tornos como en fresadoras, podemos ayudarlo a aprovechar las capacidades únicas de estas técnicas de mecanizado esenciales.

Preguntas frecuentes

P1: ¿Cómo decido si utilizar un torno o una fresadora para mis necesidades de mecanizado?

A1: La decisión entre utilizar un torno o una fresadora depende de la forma y la complejidad de la pieza. Los tornos son mejores para producir piezas cilíndricas, mientras que las fresadoras son excelentes para crear formas detalladas y diseños intrincados.

P2: ¿Es posible utilizar un torno para tareas de fresado o una fresadora para trabajos de torno?

A2: Aunque algunas tareas de fresado se pueden realizar en un torno y viceversa, cada herramienta está diseñada para su función principal. Para obtener resultados óptimos, se recomienda utilizar la herramienta diseñada específicamente para la tarea.

P3: ¿Qué medidas de seguridad se deben tener en cuenta al utilizar un torno o fresadora?

A3: La seguridad es primordial al utilizar estas herramientas. Asegúrese de recibir la capacitación adecuada, use equipo de protección y respete estrictamente los protocolos de seguridad para evitar accidentes.

P4: ¿Cómo puedo mantener mi torno o fresadora para garantizar que funcionen al máximo?

A4: El mantenimiento regular, que incluye limpieza, lubricación e inspecciones de rutina, es esencial para que su torno o fresadora funcione de manera precisa y eficiente. Siga las pautas del fabricante para el mantenimiento.

Q5: ¿Qué habilidades o capacitación se necesitan para operar un torno o una fresadora de manera efectiva?

A5: Para operar un torno o una fresadora se requieren habilidades y capacitación específicas. Para un uso seguro y eficaz, son fundamentales la experiencia práctica, una sólida comprensión de los principios de mecanizado y un conocimiento profundo del funcionamiento y la programación de herramientas (especialmente para herramientas CNC).