La selección de la técnica de fresado adecuada (ya sea de 3, 4 o 5 ejes) puede tener un impacto significativo en la eficiencia y la calidad de sus procesos de fabricación. Esta guía le ayudará a comprender las principales diferencias y ventajas de cada tipo, lo que le permitirá tomar la mejor decisión para sus necesidades de producción.

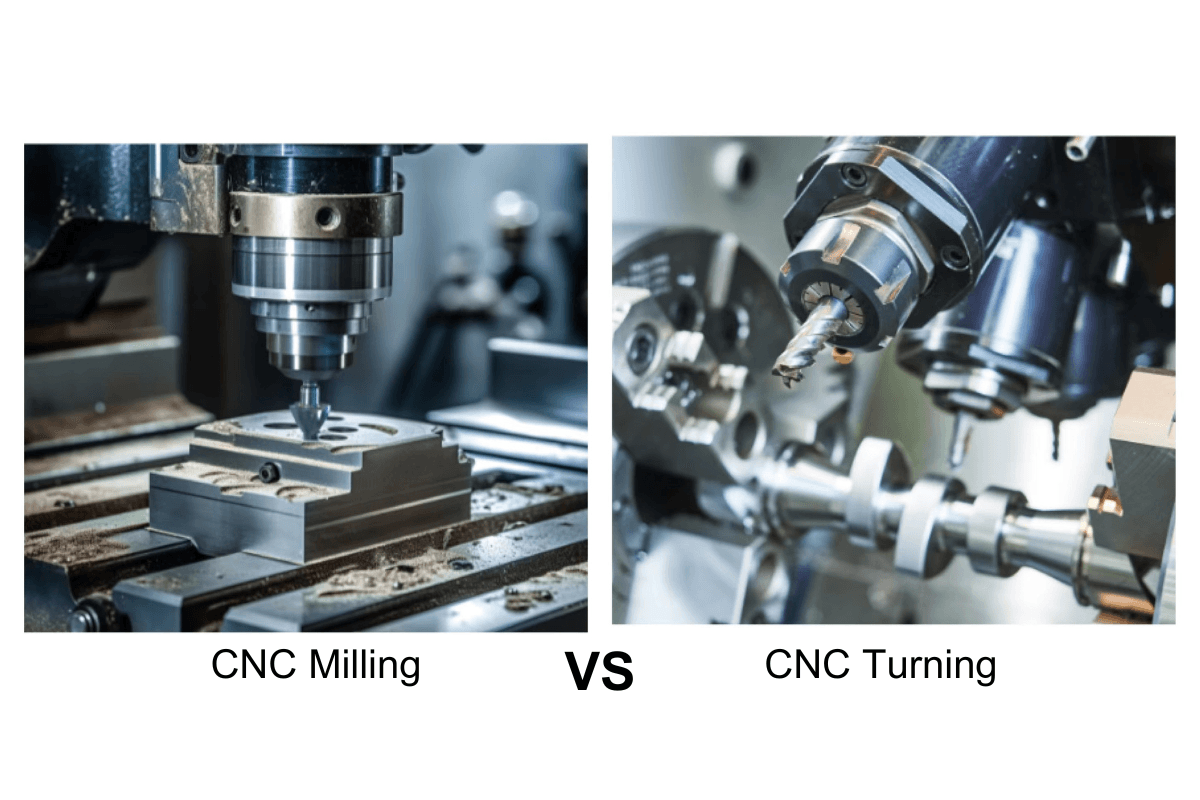

¿Qué es el fresado CNC?

Fresado CNC Es un proceso de mecanizado utilizado en la fabricación que implica la eliminación de material de una pieza de trabajo mediante cortadores rotativos controlados por computadora. CNC significa “Control numérico por computadora”, lo que significa que la fresadora es operada por un software de computadora preprogramado, lo que permite una alta precisión y repetibilidad.

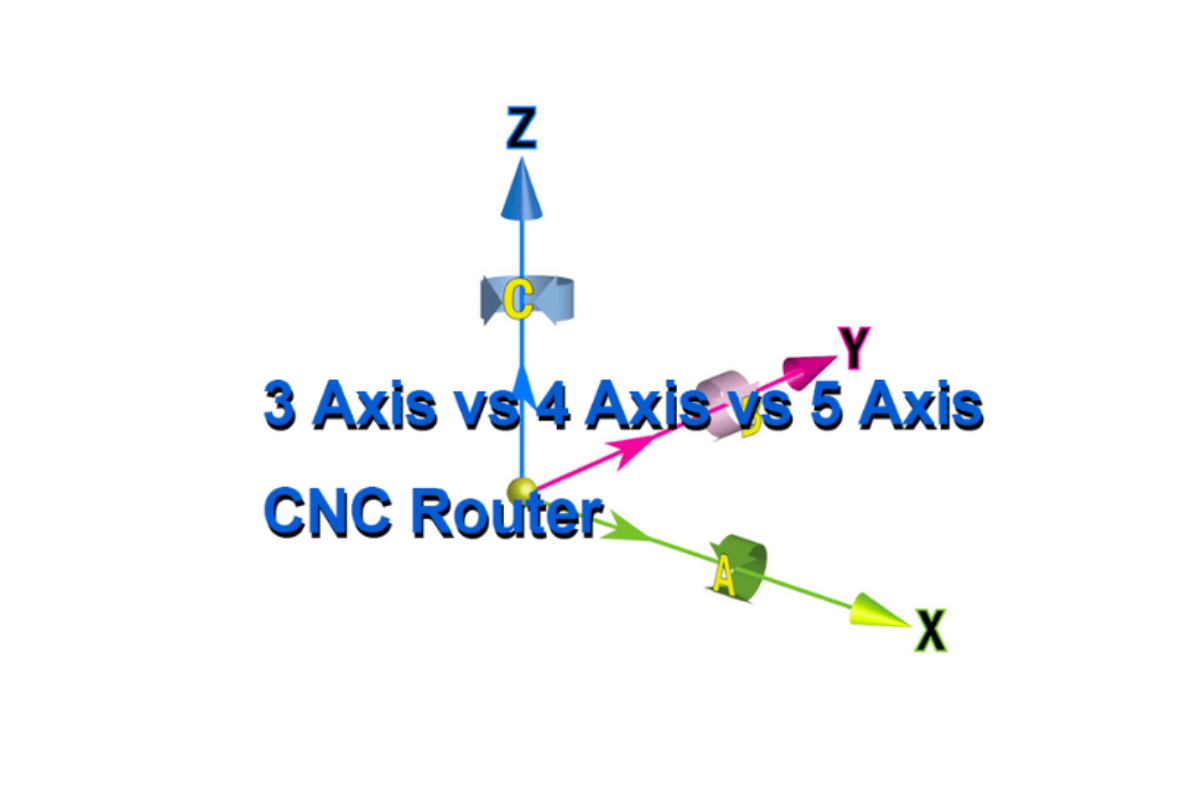

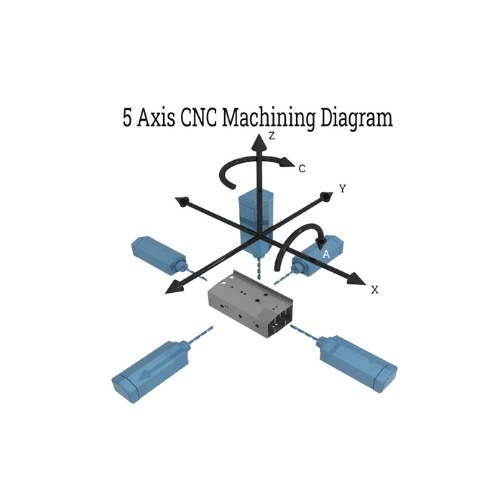

El término “eje” en el fresado CNC se refiere al número de direcciones en las que se puede mover la herramienta de corte. Un mayor número de ejes suele permitir operaciones de corte más complejas y precisas.

Fresado CNC de 3 ejes

Las máquinas CNC de 3 ejes son el tipo más común de equipo CNC. Operan a lo largo de tres ejes principales: X, Y y Z.

- Eje X: Se mueve horizontalmente.

- Eje Y: Se mueve verticalmente.

- Eje Z: Se mueve hacia arriba y hacia abajo.

Aplicaciones:

Las máquinas de 3 ejes son excelentes para piezas planas simples que no requieren características complejas ni múltiples caras. Se utilizan comúnmente para taladrar, fresar y cortar superficies planas. Debido a su simplicidad, son rentables e ideales para la producción en gran volumen de piezas sencillas.

Limitaciones:

La limitación del mecanizado de tres ejes es su incapacidad para crear de manera eficiente piezas con geometrías complejas. Cuando se requieren características intrincadas en varios lados de una pieza, se necesitan configuraciones o procesos de mecanizado adicionales, lo que puede aumentar el tiempo y los costos de producción.

Fresado CNC de 4 ejes

Las máquinas CNC de 4 ejes funcionan en los mismos tres ejes que una máquina de 3 ejes, pero con un eje de rotación adicional, normalmente llamado eje A.

- Eje A: Rotación alrededor del eje X.

Ventajas:

El mecanizado de 4 ejes aumenta la eficiencia al reducir el número de configuraciones necesarias. También mejora la precisión del producto final, ya que la pieza permanece fija en su lugar durante el proceso de mecanizado.

Aplicaciones:

La incorporación del eje A permite que la máquina gire la pieza de trabajo, lo que permite mecanizar varios lados sin tener que reposicionar la pieza manualmente. Esto resulta especialmente útil para mecanizar características como agujeros o ranuras en los lados de una pieza. Se utiliza habitualmente en operaciones que requieren alta precisión y la capacidad de trabajar en diferentes lados de una pieza de trabajo sin configuraciones adicionales.

Fresado CNC de 5 ejes

Las máquinas CNC de 5 ejes son las más avanzadas y ofrecen el mayor nivel de precisión y versatilidad. Además de los ejes X, Y, Z y A, las máquinas de 5 ejes añaden un quinto eje de rotación, al que se suele denominar eje B.

- Eje B: Rotación alrededor del eje Y.

Algunas ventajas clave del mecanizado de 5 ejes incluyen:

- Capacidad para mecanizar piezas complejas de múltiples lados en una sola configuración

- Acabado superficial mejorado y tolerancias más estrictas

- Tiempo de configuración reducido y mayor eficiencia

- Capacidad para mecanizar socavaduras y áreas de difícil acceso.

Aplicaciones:

El mecanizado de 5 ejes es esencial para crear piezas complejas e intrincadas que requieren mecanizado en varios lados con tolerancias muy estrictas. Industrias como la aeroespacial, la automotriz y la fabricación de dispositivos médicos dependen en gran medida del mecanizado de 5 ejes para producir piezas con geometrías complejas.

Cómo elegir el mecanizado CNC adecuado para sus necesidades

Al decidir entre el mecanizado CNC de 3 ejes, 4 ejes o 5 ejes, es esencial tener en cuenta la complejidad de las piezas que necesita producir, la precisión requerida y su volumen de producción.

- 3 ejes: Ideal para piezas sencillas y producciones de gran volumen.

- 4 ejes: Ideal para piezas más complejas que requieren mecanizado en múltiples lados con mayor precisión.

- 5 ejes: Necesario para las piezas más intrincadas con geometrías complejas y tolerancias ajustadas.

Conclusión

En conclusión, comprender las diferencias entre el fresado de 3 ejes, el de 4 ejes y el de 5 ejes es fundamental para optimizar sus operaciones de fabricación. Si bien el mecanizado de 3 ejes es una opción rentable para piezas sencillas, el mecanizado de 4 ejes y el de 5 ejes ofrecen niveles cada vez mayores de complejidad, precisión y eficiencia para necesidades de fabricación más avanzadas. La elección entre estas opciones dependerá de los requisitos específicos de sus piezas y de sus objetivos generales de fabricación.

Si tiene alguna pregunta o necesita ayuda para seleccionar los servicios de mecanizado CNC adecuados para su negocio, no dude en comunicarse con nuestro equipo de Witcool Machinery. Nos especializamos en brindar soluciones CNC personalizadas diseñadas para satisfacer las demandas únicas de varias industrias. Visite nuestro sitio web en www.witcoolmachining.com Para saber más.

Preguntas frecuentes

P: ¿Cuáles son las diferencias clave entre el mecanizado CNC de 3 ejes, 4 ejes y 5 ejes?

R: Las diferencias clave radican en el número de ejes a lo largo de los cuales se puede mover la herramienta de corte. Una máquina de 3 ejes mueve la herramienta a lo largo de tres ejes (X, Y, Z), mientras que una máquina de 4 ejes agrega un eje de rotación (eje A) para permitir el mecanizado en múltiples lados sin reposicionamiento manual. Una máquina de 5 ejes agrega un quinto eje (eje B) para una mayor flexibilidad, lo que permite mecanizar geometrías complejas y piezas intrincadas en una sola configuración.

P: ¿Qué tipo de máquina CNC debo elegir para mi proyecto?

R: La elección depende de la complejidad y precisión requeridas para sus piezas. Una máquina de 3 ejes es adecuada para piezas simples y planas, mientras que una máquina de 4 ejes es mejor para piezas con características en varios lados. Si su proyecto implica geometrías muy complejas o requiere mecanizado en varias superficies con tolerancias estrictas, una máquina de 5 ejes es la mejor opción.

P: ¿Cómo mejora el mecanizado CNC de 5 ejes la eficiencia de fabricación?

A: El mecanizado CNC de 5 ejes mejora la eficiencia al permitir mecanizar piezas complejas en una única configuración, lo que reduce la necesidad de múltiples configuraciones y reposicionamientos. Esto no solo ahorra tiempo, sino que también mejora la precisión y la calidad del producto final, ya que la pieza permanece fija en su lugar durante el mecanizado.

P: ¿Qué industrias se benefician más del mecanizado CNC de 5 ejes?

R: Las industrias que requieren piezas muy complejas y precisas son las que más se benefician del mecanizado CNC de 5 ejes. Entre ellas se incluyen las industrias aeroespacial, automotriz, de fabricación de dispositivos médicos y de fabricación de moldes complejos, donde las geometrías intrincadas y las tolerancias estrictas son esenciales.

P: ¿El mecanizado CNC de 4 ejes es un buen compromiso entre costo y capacidad?

R: Sí, el mecanizado CNC de 4 ejes ofrece un buen equilibrio entre costo y capacidad. Permite mecanizar piezas más complejas en comparación con las máquinas de 3 ejes y, al mismo tiempo, es más económico que las máquinas de 5 ejes. Es ideal para proyectos que requieren mecanizado en varios lados pero que no necesitan toda la complejidad del mecanizado de 5 ejes.

P: ¿Pueden las máquinas CNC de 3 ejes manejar piezas complejas?

R: Si bien las máquinas CNC de 3 ejes son principalmente adecuadas para piezas más simples, aún pueden manejar cierto nivel de complejidad mediante múltiples configuraciones o mediante el uso de accesorios especializados. Sin embargo, para piezas con geometrías intrincadas o que requieren mecanizado en múltiples caras, las máquinas de 4 o 5 ejes son más eficientes y precisas.