Einführung

Eloxieren ist eine wichtige Oberflächenbehandlung, die die Haltbarkeit, den Schutz und die Ästhetik von Aluminiumteilen verbessert. Dieser elektrochemische Prozess erzeugt eine robuste Oxidschicht, die eine hervorragende Korrosionsbeständigkeit, erhöhte Verschleißtoleranz und eine Reihe dekorativer Farboptionen bietet. Effektives Eloxieren ist für die Herstellung leistungsstarker und optisch ansprechender Aluminiumkomponenten unerlässlich.

Häufige Oberflächenfehler bei Aluminiumteilen

Aluminiumteile weisen häufig verschiedene Oberflächenfehler und Verunreinigungen auf, die sich negativ auf den Anodisierungsprozess und die Endbearbeitung auswirken können. Dazu gehören:

Oxidschichten: Natürlich vorkommendes Aluminiumoxid auf der Oberfläche, das die Haftung der Beschichtung beeinträchtigen kann.

Fett, Öl oder andere Rückstände: Restverunreinigungen aus Herstellungsprozessen können die ordnungsgemäße Haftung der Beschichtung beeinträchtigen.

Kratzer, Löcher und unebene Oberflächen: Oberflächendefekte, die zu ungleichmäßigen oder minderwertigen Eloxierungsoberflächen führen können.

Oberflächenfehler und Verunreinigungen auf Aluminiumteilen können sich erheblich negativ auf den Anodisierungsprozess und die Endbearbeitung auswirken. Oxidschichten, Fett und andere Rückstände können die ordnungsgemäße Haftung der Anodisierungsbeschichtung verhindern, was zu einer verringerten Korrosionsbeständigkeit, Verschleißtoleranz und Gesamthaltbarkeit der Oberfläche führt. Ebenso können physikalische Defekte wie Kratzer und Löcher zu einer uneinheitlichen Färbung und einem ungleichmäßigen, minderwertigen Erscheinungsbild führen.

Die Rolle des Sandstrahlens bei der Oberflächenvorbereitung

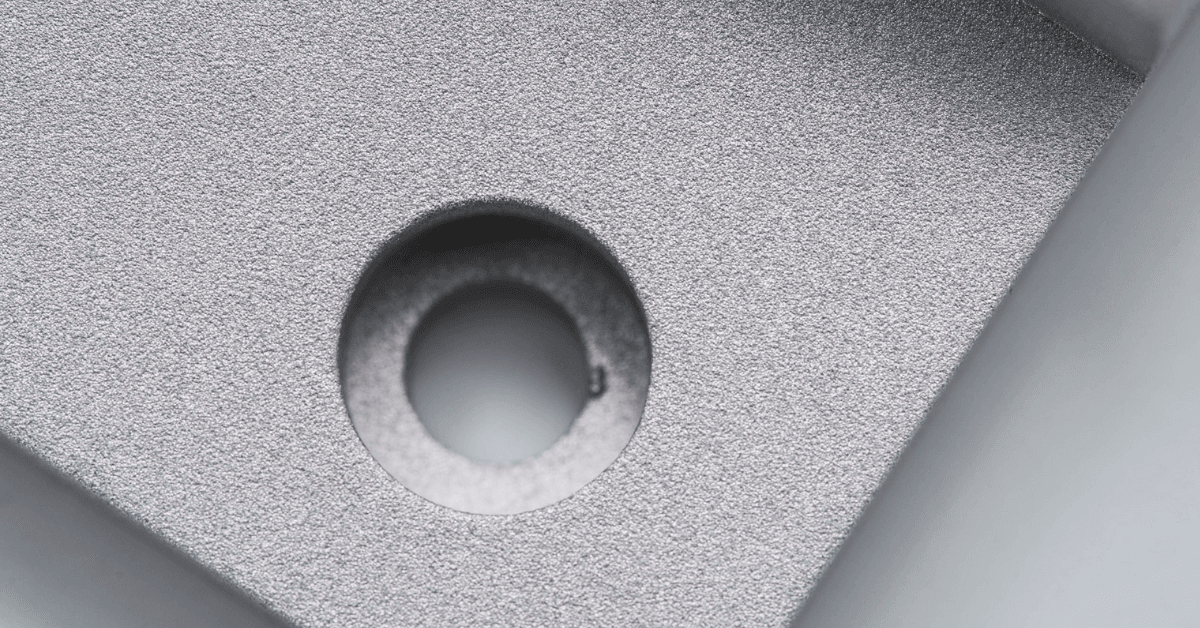

Sandstrahlen ist ein wichtiger Vorbehandlungsschritt für Aluminiumteile vor dem Eloxieren. Bei diesem Verfahren werden mithilfe eines Strahls abrasiver Partikel Oberflächenverunreinigungen, Oxidschichten und Unvollkommenheiten effektiv entfernt, wodurch eine saubere und strukturierte Oberfläche entsteht, die optimal zum Eloxieren geeignet ist.

Der Sandstrahlprozess entfernt effektiv Oberflächenfehler und erzeugt ein optimales Profil für die Eloxierung. Durch das Hochgeschwindigkeits-Schleudern von Schleifpartikeln wird die Aluminiumoberfläche beim Sandstrahlen mechanisch gereinigt, sodass Oxidschichten, Verunreinigungen und andere Unregelmäßigkeiten entfernt werden. Das Ergebnis ist eine saubere, gleichmäßig strukturierte Oberfläche, die eine hervorragende Haftung für die Eloxalbeschichtung bietet.

Vorteile einer ordnungsgemäßen Oberflächenvorbereitung durch Sandstrahlen

Eine gründliche Oberflächenvorbereitung durch Sandstrahlen bietet für eloxierte Aluminiumteile mehrere wichtige Vorteile:

- Verbesserte Haftung der Eloxalschicht

- Verbesserte Korrosionsbeständigkeit

- Konsistente, gleichmäßige Färbung

- Erhöhte Verschleiß- und Abriebfestigkeit

- Länger haltbare Eloxaloberflächen

Durch die Erzeugung einer sauberen, strukturierten Oberfläche sorgt das Sandstrahlen dafür, dass die anodische Beschichtung wirksam mit dem Aluminiumsubstrat verbunden werden kann, was zu einem haltbaren und zuverlässigen Finish führt.

Anpassung des Sandstrahlprozesses für optimale Ergebnisse

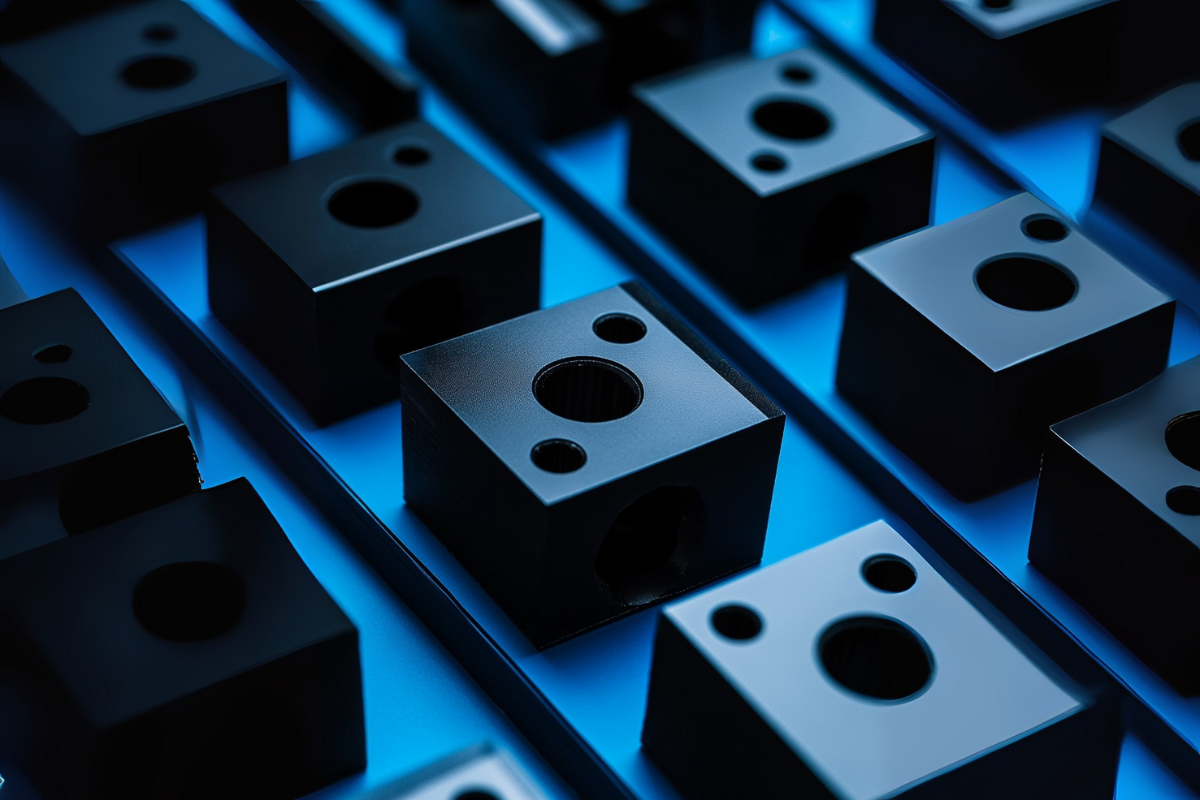

Der Sandstrahlprozess kann fein abgestimmt werden, um optimale Oberflächeneigenschaften für unterschiedliche Anodisierungsanforderungen zu erzielen. Zu den wichtigsten Faktoren, die angepasst werden können, gehören:

- Strahlmittel (z. B. Größe, Typ, Härte): Die Wahl der Strahlkörner, wie Sand, Glasperlen oder Aluminiumoxid, kann individuell angepasst werden, um die gewünschte Oberflächenstruktur und das gewünschte Profil zu erzeugen.

- Strahldruck: Durch Anpassen des Luftdrucks oder der Zentrifugalkraft zum Antrieb des Strahlmittels können Sie die Intensität und Tiefe der Oberflächenbehandlung beeinflussen.

- Einwirkzeit und -abstand: Dauer und Abstand des Sandstrahlvorgangs können gesteuert werden, um eine konsistente und gleichmäßige Oberflächenvorbereitung zu gewährleisten.

Durch sorgfältiges Anpassen dieser Parameter können Hersteller das ideale Oberflächenprofil erstellen, um die Haftung, Korrosionsbeständigkeit und ästhetischen Eigenschaften der eloxierten Oberfläche von Aluminiumteilen zu verbessern.

Validierung der Wirksamkeit des Sandstrahlens

Um optimale Eloxierungsergebnisse zu erzielen, ist es entscheidend, dass der Sandstrahlprozess effektiv ist. Strenge Qualitätskontrollmaßnahmen sind unerlässlich, um sicherzustellen, dass die Oberflächenvorbereitung den erforderlichen Spezifikationen entspricht.

Zu den gängigen Inspektionstechniken gehören:

- Messung der Oberflächenrauheit: Auswertung der Textur und des Profils der sandgestrahlten Oberfläche mithilfe der Profilometrie oder anderer Rauheitsmessgeräte.

- Sichtprüfungen: Genaue Untersuchung der Oberfläche auf verbleibende Verunreinigungen, Mängel oder ungleichmäßige Behandlung.

- Haftprüfungen: Durchführen standardisierter Haftprüfungen zur Validierung der Haftfestigkeit zwischen der anodischen Beschichtung und dem vorbereiteten Substrat.

Durch die Umsetzung dieser Qualitätskontrollmaßnahmen können Hersteller die Konsistenz und Wirksamkeit des Sandstrahlprozesses bestätigen und so die gewünschten Oberflächeneigenschaften für ein hochwertiges Eloxierfinish gewährleisten.

Abschluss

Zusammenfassend lässt sich sagen, dass Sandstrahlen ein entscheidender Schritt bei der Vorbereitung von Aluminiumteilen für eine erfolgreiche Eloxierung ist. Durch das Entfernen von Oberflächenfehlern und Verunreinigungen erzeugt Sandstrahlen ein optimales Oberflächenprofil, das eine starke Haftung der Eloxalbeschichtung, eine verbesserte Korrosionsbeständigkeit und ein gleichbleibendes, hochwertiges Finish ermöglicht.

Um die Leistung und Langlebigkeit eloxierter Aluminiumkomponenten zu maximieren, ist es wichtig, der richtigen Oberflächenvorbereitung durch Sandstrahlen Priorität einzuräumen. Hersteller sollten den Sandstrahlprozess sorgfältig kontrollieren und validieren, um sicherzustellen, dass die gewünschten Oberflächeneigenschaften erreicht werden und das volle Potenzial des Eloxierungsprozesses ausgeschöpft wird.

Wenn Sie Hilfe bei Ihren Sandstrahlanforderungen benötigen, wenden Sie sich bitte an Witcool. Wir sind ein professionelles Unternehmen, das Ihr Projekt gerne umsetzt und das nötige Fachwissen für eine erfolgreiche Anodisierung bereitstellt.