Präzisionsbearbeitung für iPad-Aluminiumschalen-Erkennungsvorrichtungen ist ein kritischer Prozess, der die genaue und zuverlässige Leistung der bei der Herstellung von iPad-Komponenten verwendeten Inspektionswerkzeuge gewährleistet. Durch den Einsatz fortschrittlicher CNC-Bearbeitungstechniken konnten wir hochpräzise Erkennungsvorrichtungen liefern, die den strengen Qualitätsstandards der Elektronikindustrie entsprechen. Diese Fallstudie befasst sich mit den Besonderheiten unseres Präzisionsbearbeitungsansatzes und beleuchtet die Herausforderungen, denen wir gegenüberstanden, und die innovativen Lösungen, die wir implementiert haben, um außergewöhnliche Ergebnisse zu erzielen.

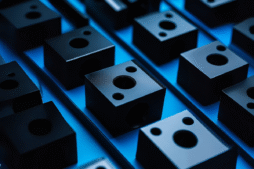

Materialauswahl für iPad-Aluminiumschalenhalterungen

Wir haben SKD61 als Material für unsere iPad-Klemmvorrichtungen gewählt. Dieser Werkzeugstahl ist für seine außergewöhnliche Verschleißfestigkeit und thermische Stabilität bekannt. Dank dieser Eigenschaften ist er ideal für die Aufrechterhaltung präziser Messungen und hält den Anforderungen wiederholter Verwendung stand.

Kumulative Toleranz bei der Präzisionsbearbeitung von Vorrichtungen für die Aluminiumschale des iPad Kumulative Toleranz

Das Erreichen einer kumulativen Toleranz von ±0,01 mag wie eine gewaltige Herausforderung erscheinen, ist aber unerlässlich, um sicherzustellen, dass jedes iPad perfekt in sein Aluminiumgehäuse passt. Diese Anforderung veranlasst uns, die fortschrittlichsten Bearbeitungstechniken einzusetzen und strenge Qualitätskontrollmaßnahmen umzusetzen.

Dreidimensionales Testen

iPads sind mehrdimensionale Produkte und unsere Vorrichtungen müssen sie in drei Dimensionen testen. Dies erfordert präzise Messungen in Länge, Breite und Tiefe, um einen festen und sicheren Sitz zu gewährleisten. Unser dreidimensionaler Testprozess ist ein Eckpfeiler unserer Qualitätskontrollverfahren.

Zusammenarbeit mit Kunden

Unsere Reise beginnt mit der engen Zusammenarbeit mit unseren Kunden. Wir wissen, dass jeder Herstellungsprozess einzigartig ist. Unsere Ingenieure arbeiten Hand in Hand mit dem Designteam des Kunden, um Halterungen zu entwickeln, die perfekt auf das jeweilige iPad-Modell abgestimmt sind. Diese Zusammenarbeit gewährleistet eine Halterung, die genau auf die Anforderungen der Aluminiumschale zugeschnitten ist.

Design und Produktion von Halterungen für die iPad-Aluminiumschale

Unser Engagement endet nicht beim Design. Wir sind enorm stolz darauf, ein integraler Bestandteil des gesamten Produktionsprozesses zu sein. Vom ersten Konzept bis zum Endprodukt stellt unser Team sicher, dass jede Vorrichtung präzise gefertigt, sorgfältig zusammengebaut und streng geprüft wird, bevor sie unsere geschätzten Kunden erreicht.

Qualitätssicherung bei der Herstellung von Vorrichtungen für die Aluminiumschale des iPad

Um die strengen Toleranzanforderungen zu erfüllen, umfasst unser Qualitätssicherungsprozess mehrere Kontrollpunkte. Wir verwenden moderne Messgeräte, um zu überprüfen, ob jede Vorrichtung den angegebenen Abmessungen entspricht. Jede Abweichung wird umgehend behoben, um Konsistenz und Zuverlässigkeit sicherzustellen.

Kontinuierliche Verbesserung

Die Fertigungsindustrie ist dynamisch und die Anforderungen an iPad-Vorrichtungen sind es auch. Wir bleiben auf dem Laufenden, was die neuesten Branchentrends und technologischen Fortschritte angeht. Dieses Engagement für kontinuierliche Verbesserung stellt sicher, dass sich unsere Vorrichtungen mit der sich ändernden Landschaft der iPad-Designs weiterentwickeln.

Zusammenfassend lässt sich sagen, dass die Herstellung von iPad-Vorrichtungen zur Aluminiumschalenerkennung ein vielschichtiger Prozess ist, der Präzision, Materialkompetenz und eine enge Zusammenarbeit mit den Kunden erfordert. Unser Weg beginnt mit dem Verständnis der individuellen Anforderungen, geht über Design und Produktion bis hin zu strengen Tests. Das Ergebnis? Eine Vorrichtung, die die nahtlose Passform der Aluminiumschale eines iPads garantiert – ein Beweis für Präzision in der Fertigung.

Unser Engagement für Qualität und Präzision steht im Mittelpunkt unserer Arbeit. Wir stellen sicher, dass jedes iPad, das durch unsere Vorrichtungen geht, perfekt in seine Aluminiumhülle passt.

FAQs

F1: Was ist Präzisionsbearbeitung und welche Verbindung besteht zwischen ihr und der iPad-Herstellung?

A1: Feinbearbeitung ist ein Fertigungsverfahren, bei dem Materialien mit hoher Genauigkeit und Präzision geschnitten und geformt werden. Bei der iPad-Herstellung ist dies von entscheidender Bedeutung, da dadurch sichergestellt wird, dass die Komponenten genau nach den Spezifikationen hergestellt werden, wodurch die Funktionalität und Qualität des Geräts gewährleistet wird.

F2: Warum ist die Präzisionsbearbeitung für iPad-Spannvorrichtungen so wichtig?

A2: Präzisionsbearbeitung ist für iPad-Spannvorrichtungen unerlässlich, da diese Vorrichtungen die Komponenten während der Herstellung an ihrem Platz halten. Ungenauigkeiten in diesen Vorrichtungen können zu Mängeln im Endprodukt führen. Präzisionsbearbeitung stellt sicher, dass Spannvorrichtungen mit äußerster Genauigkeit hergestellt werden.

F3: Welche Vorteile bietet Rapid Prototyping bei der Präzisionsbearbeitung von iPad-Vorrichtungen?

A3: Rapid Prototyping ermöglicht die schnelle Erstellung von Prototypen, sodass Designer Designs vor der Serienproduktion testen und verfeinern können. Dies spart Zeit und Ressourcen und stellt gleichzeitig sicher, dass die Vorrichtungen die genauen Spezifikationen erfüllen.

F4: Kann Witcool Machinery Co., Ltd. Sonderwünsche für iPad-Spannvorrichtungen erfüllen?

A4: Ja, Witcool Machinery Co., Ltd ist auf kundenspezifische Lösungen spezialisiert. Wir können eng mit Kunden zusammenarbeiten, um einzigartige Spannvorrichtungen zu entwerfen und herzustellen, die auf ihre spezifischen Bedürfnisse zugeschnitten sind.

F5: Muss ich eine Mindestbestellmenge (MOQ) angeben, wenn ich mit Witcool Machinery Co., Ltd zusammenarbeite?

A5: Nein, wir verlangen keine Mindestbestellmenge. Egal, ob Sie ein Stück oder eine große Menge benötigen, wir können Ihre Anfrage erfüllen und unseren Kunden Flexibilität bieten.